Inhaltsverzeichnis

- 01. Welche Produktionsausfallkosten können bei komplexen Maschinensystemen entstehen?

- 02. Welche Abhängigkeit besteht zwischen dem Abnutzungsvorrat und der Lebensdauer einer Anlage?

- 03. Welchen Einfluss haben der Nutzungsvorrat und die Lebensdauer einer Anlage auf die Wahl des Eingriffzeitpunktes der Instandhaltungsmaßnahmen?

- 04. Wie wird die optimale Instandhaltungsstrategie realisiert?

- 05. Welche Methode ist geeignet, die Instandsetzung noch wirtschaftlicher zu gestalten und den Instandsetzungszeitpunkt noch genauer bestimmen zu können?

- 06. Welche Kosten können bei frühzeitiger Erkennung der Abweichungen vom Sollwert gesenkt werden?

- 07. Welche Vorteile bringt der Einsatz von Diagnosesystemen für die Fertigungstechnik?

- 08. Wie wird die Zustandsüberwachung (Condition Monitoring) durchgeführt?

- 09. Was ist bei der Einführung von Maschinendiagnosesystemen zu beachten?

- 10. Mit welchen organisatorischen und technischen Lösungen können Kosten und Stillstandszeiten von Maschinen und Anlagen zukünftig weiter verringert werden?

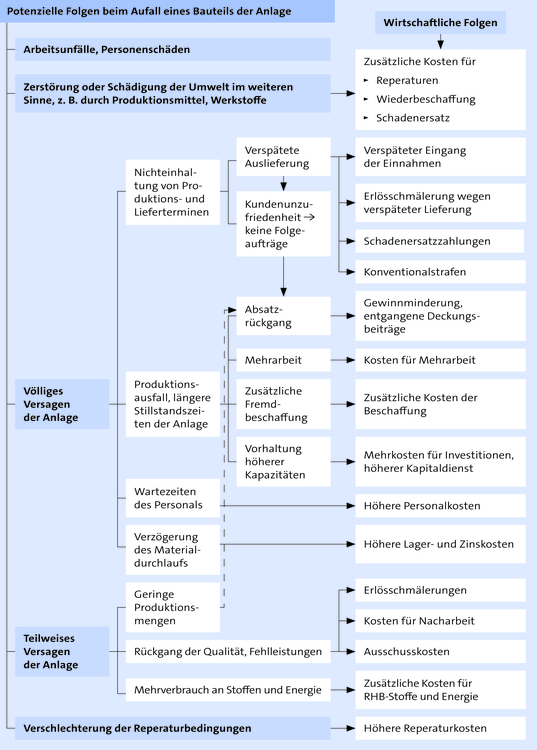

01. Welche Produktionsausfallkosten können bei komplexen Maschinensystemen entstehen?

02. Welche Abhängigkeit besteht zwischen dem Abnutzungsvorrat und der Lebensdauer einer Anlage?

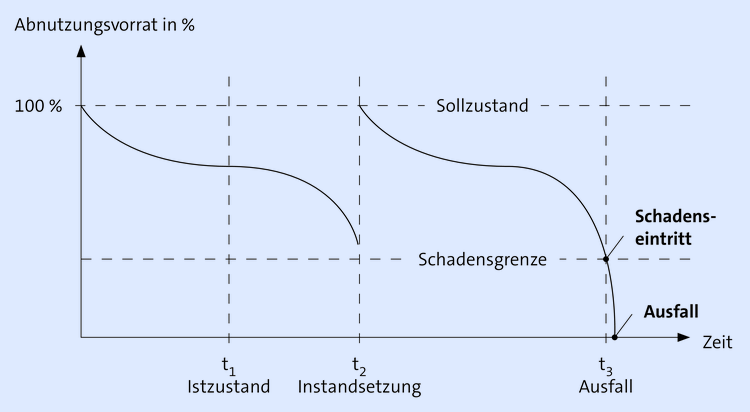

Der Abnutzungsvorrat eines Bauteils ist der konstruktiv vorgesehene Vorrat an Abnutzungsmöglichkeiten, der während des Betriebs nicht verhindert werden kann (z. B. Abnutzung von Bremsscheiben, Lagern). Damit wird erreicht, dass auch bei einer Abweichung vom Sollzustand das Bauteil funktionsfähig bleibt.

Beispiel

„Gleitlager“:

Ein bestimmtes Lagerspiel ist vorgeschrieben; ein Grenzlagerspiel wird als äußerster Wert festgelegt. Die Differenz beider Werte ist der Abnutzungsvorrat. Ist er verbraucht, so ist eine Instandsetzung notwendig.

Der Abnutzungsvorrat lässt sich grafisch darstellen. Der Kurvenverlauf kann je nach Bauteil sehr unterschiedlich sein. Für mechanische Bauteile ist der nachfolgende Kurvenverlauf häufig zu beobachten:

03. Welchen Einfluss haben der Nutzungsvorrat und die Lebensdauer einer Anlage auf die Wahl des Eingriffzeitpunktes der Instandhaltungsmaßnahmen?

>> 1.2

Um die Instandhaltungs- und Ausfallkosten möglichst gering zu halten, ist es notwendig, den Eingriffszeitpunkt für Instandhaltungsmaßnahmen an den Abnutzungsvorrat der Bauteile anzupassen.

In der Praxis werden verschiedene Methoden der Instandhaltung angewendet:

Instandsetzung nach Ausfall (Feuerwehrstrategie):

Eine Instandsetzung nach Ausfall ist meist die ungünstigste Variante, da sofort nach Eintreten der Störung Ausfallzeiten und Kosten entstehen. Der Austausch der Verschleißteile erfolgt immer zu spät.

Zeitgesteuerte, periodische Instandhaltung:

Präventiver Austausch einzelner Bauteile, wenn sich zum Beispiel Verschleißgeräusche Ermüdungserscheinungen oder Spielvergrößerungen zeigen.

Vorbeugender Austausch von Bauteilen und Baugruppen basierend auf Erfahrungen, Schadensanalysen u. Ä.; Nachteil: Austausch erfolgt zu früh oder ggf. zu spät.

Zustandsüberwachung der Maschinen und Anlagen:

Es erfolgt eine Wartungs- und Instandhaltungsstrategie, die sich exakt am konkreten Abnutzungsgrad des Instandhaltungsobjekts orientiert. Sie lässt sich mithilfe von Einrichtungen zur Anlagenüberwachung und -diagnose für kritische Stellen durchführen (Anwendung der technischen Diagnostik).

04. Wie wird die optimale Instandhaltungsstrategie realisiert?

Durch eine so genannte RCM-Analyse (Reliability Centered Maintenance) wird die „richtige“ Instandhaltungsstrategie ermittelt. Die Einhaltung der geforderten Zuverlässigkeit bei minimalen Kosten unter Berücksichtigung von Arbeitssicherheit und Umweltschutz wird als Ergebnis sichtbar.

Die RCM-Analyse kann in folgenden Schritten realisiert werden:

Ermittlung der Leistungsnormen, die die betreffende Maschine unter Berücksichtigung der momentanen Betriebsbedingungen zu erfüllen hat, z. B.:

Produktionsmenge

Qualität

Sicherheit

Betriebskosten

Einhaltung von Umweltstandards

Effizienz

Kundenzufriedenheit u. Ä.

Analyse der Störungsarten und -ursachen, z. B.:

Abnutzung

Schmutz

Versagen der Schmierung

menschliche Fehler

Blockierung.

Analyse der Störungsfolgen in Bezug auf folgende Merkmale:

Verkettung der Anlage

Qualität

Umwelt- und Sicherheitsnormen

Instandsetzungszeit

Ersatzteilverfügbarkeit

Arbeitszeitvereinbarungen

Materialpuffer

Rohstoffverfügbarkeit u. Ä.

Klärung der Grundfrage „Wie kann der Störung vorgebeugt werden?“. Infrage kommen folgende Maßnahmen:

Vorbeugende Maßnahmen:

→ nur dann, wenn technisch realisierbar bzw. ökonomisch vertretbar.

Geplanter Austausch oder Überholung:

→ Austausch oder Überholung störungsanfälliger Komponenten unabhängig von ihrem tatsächlichen Zustand.

Voraussetzung:

Die ungefähre Lebensdauer anderer Anlagenkomponenten ist bekannt und Umwelt- und Anlagensicherheit sind weiterhin gewährleistet.

Zustandsbedingte Maßnahmen:

→ Anwendung:

wenn Ausfälle mit dem Alter der Maschinen und Anlagen in keinem Zusammenhang stehen und es sich um keine verdeckten Störungen handelt

wenn die Ausfallwahrscheinlichkeit (mit Auswirkungen z. B. auf die Sicherheit und die Umwelt) durch Zustandsüberwachungen erheblich gesenkt werden kann

wenn Anlagenausfälle sehr teuer sind.

Ist eine Störungsvorbeugung technisch oder wirtschaftlich nicht realisierbar, müssen Ausfälle von Bauteilen oder der gesamten Anlage durch geplante Fehlersuchmaßnahmen, durch Instandsetzung nach Ausfall oder durch Konstruktionsänderungen reduziert werden.

05. Welche Methode ist geeignet, die Instandsetzung noch wirtschaftlicher zu gestalten und den Instandsetzungszeitpunkt noch genauer bestimmen zu können?

Die Anwendung der vorbeugenden Instandsetzung ist zur Verhinderung von Schäden in vielen Fällen nicht wirtschaftlich.

Merke

Bei der zustandsorientierten Instandsetzung sind die Wartungs- und Instandsetzungsmaßnahmen vom konkreten Abnutzungsgrad des Anlagenobjekts abhängig.

Der Abnutzungsgrad von Bauteilen kann heute mit geeigneten technischen Einrichtungen recht exakt bestimmt werden. Man erreicht dies durch den Einsatz von Diagnose- und Überwachungssystemen, die rechtzeitig Abweichungen vom Sollwert melden. Damit können frühzeitig evtl. Ausfälle angezeigt werden.

Durch die zustandsorientierte Instandhaltung können

eingetretene Schäden diagnostiziert und gleichzeitig Folgeschäden vermindert …

Kosten gesenkt und

das Risiko von Schäden bei der Anwendung vorbeugender Instandhaltungsmaßnahmen vermindert

werden.

06. Welche Kosten können bei frühzeitiger Erkennung der Abweichungen vom Sollwert gesenkt werden?

Beispiele:

Betriebskosten:

→ durch Überwachung und Kontrolle des Wirkungsgrades und der Maschinenleistung.

Anlagenkosten:

→ Gewährleistung ihrer ständigen Verfügbarkeit.

Instandsetzungskosten:

→ Ausfallvermeidung

Ausfallkosten:

→ Verringerung von Wartungs- und Instandsetzungszeiten.

07. Welche Vorteile bringt der Einsatz von Diagnosesystemen für die Fertigungstechnik?

Erhöhung der Maschinenverfügbarkeit:

Verringerung der Maschinenstillstandszeiten durch bessere Wartung und Instandhaltung

zeitweise bedienerloser Betrieb

Verlegung der Wartungsarbeiten in die Produktionsstillstandszeit.

Gleichbleibende Fertigungsqualität:

Gleichbleibender Maschinenzustand verbunden mit einer Verbesserung der Maschinen- und Prozessfähigkeit

Qualitätsregelung sowie Verringerung von Nacharbeit und Ausschuss.

Gewährleistung von Sicherheits- und Umweltstandards:

Warnung vor gefährlichen Zuständen

Verringerung der Umweltgefährdung

verbesserte Arbeitsbedingungen/einfachere Maschinenbedienung.

08. Wie wird die Zustandsüberwachung (Condition Monitoring) durchgeführt?

Vorbemerkung:

Eine einfache, subjektive aber ungenaue Methode ist die Zustandswachung der Anlage durch den Menschen auf der Basis akustischer Wahrnehmung (→ Analyse des charakteristischen Maschinengeräusches durch das menschliche Ohr). Der Vorteil liegt darin, dass man schnell und ohne Messapparaturen bestimmte Zustände der Maschine erkennen kann (z. B. Lagergeräusche).

Durch den Einsatz objektiver Überwachungseinrichtungen lässt sich gerade bei komplexen Maschinen und Anlagen die Zuverlässigkeit erhöhen. Bei der objektiven Messmethode versucht man, aufgrund der Veränderung der Messgrößen auf Veränderungen der Bauteile zu schließen

Mithilfe mechanischer, thermischer und elektrischer Größen, die über Sensoren erfasst werden, lassen sich Aussagen über die Zuverlässigkeit und Verfügbarkeit der Anlage treffen. Der Zustand der Bauteile wird dabei permanent erfasst und auf Abweichungen von ihren Sollparametern überprüft. Über eine entsprechende Hard- und Software erfolgt eine Erfassung, Analyse und Auswertung der Messdaten und Schwingungssignale (z. B. Verschleiß, Temperatur).

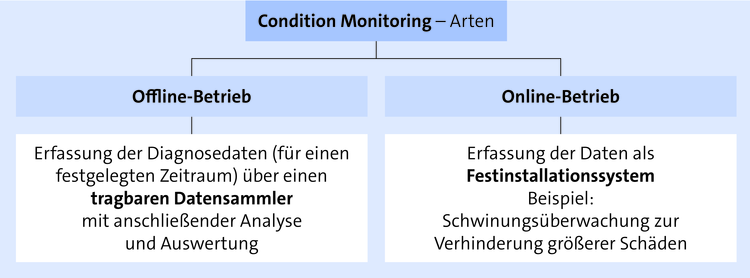

Die Zustandsüberwachung kann auf zwei Arten erfolgen:

09. Was ist bei der Einführung von Maschinendiagnosesystemen zu beachten?

Zunächst ist eine genaue Analyse der Fertigungseinrichtung im Hinblick auf Fehlerquellen notwendig. Unter Beachtung technischer und ökonomischer Aspekte sollte es das Ziel sein, mit möglichst wenig Sensoren möglichst viele Baugruppen zu überwachen.

Bei der Einführung von Diagnosesystemen sind vor allem folgende Planungs- und Entscheidungsfragen zu lösen:

Strategie und Diagnoseziele?

Online- oder Offlineüberwachung?

Gerätetechnik und Software?

Verarbeitung der aufbereiteten Messwerte?

Kosten für die Anschaffung der Diagnoseeinrichtung und der Personalausbildung?

Diagnosemanagment?

(z. B. Software mit Auswertungsintelligenz u. Ä.)

10. Mit welchen organisatorischen und technischen Lösungen können Kosten und Stillstandszeiten von Maschinen und Anlagen zukünftig weiter verringert werden?

Mithilfe der Echtzeitübertragung von Maschinendaten über das Internet werden im Störungsfall Fehler schneller diagnostiziert. Dabei können zeitgleich beim Hersteller Diagnosedaten kontrolliert und analysiert werden.

Durch Freischaltung und Zugriff auf die Steuerung können so Kosten reduziert und Stillstandszeiten verringert werden. Die Störungsbeseitigung erfolgt schneller, da der Kundendienst über die Störung genauer informiert ist.

Damit erhöht sich die Verfügbarkeit der Anlage und durch nachfolgende Software-Updates lassen sich weitere Prozessoptimierungen erreichen.

Auch mithilfe der Video-Übertragung (Videodiagnose, z. B. Online) lassen sich vor allem bei mechanischen Problemen Kosten reduzieren und Schadensursachen schneller beurteilen.

Weitere interessante Inhalte zum Thema

-

Systeme der Plankostenrechnung

Vielleicht ist für Sie auch das Thema Systeme der Plankostenrechnung (Kostencontrolling) aus unserem Online-Kurs Kosten- und Leistungsrechnung interessant.

-

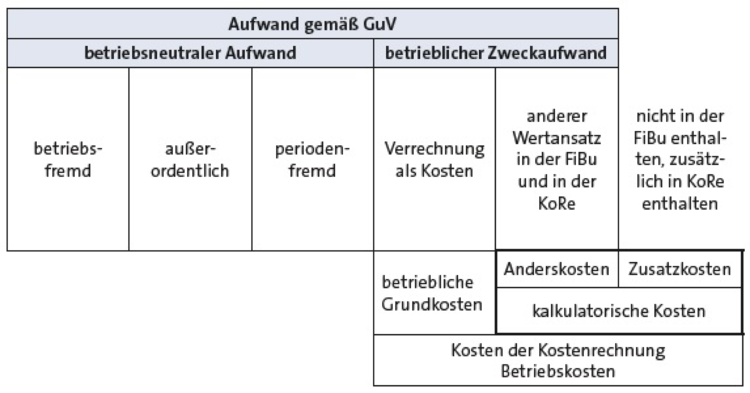

Kosten aus der Gewinn- und Verlustrechnung ermitteln

Vielleicht ist für Sie auch das Thema Kosten aus der Gewinn- und Verlustrechnung ermitteln (Durchführen von Kosten- und Leistungsrechnung) aus unserem Online-Kurs Steuern und überwachen betriebswirtschaftlicher Prozesse interessant.