Inhaltsverzeichnis

- 01. Was ist eine FMEA und welche Zielsetzung hat sie?

- 02. Welche Arten von FMEA werden unterschieden?

- 03. Wie stellen sich die Zusammenhänge der unterschiedlichen FMEA dar?

- 04. Welche Bedeutung hat die Prozess-FMEA für den Montageprozess?

- 05. Wie wird eine FMEA durchgeführt?

- 06. Wann gilt eine FMEA als abgeschlossen?

- 07. Wodurch ist die Struktur einer FMEA gekennzeichnet?

- 08. Wie stellt sich der Zusammenhang zwischen Fehlerursache und Fehlerfolge dar?

- 09. Wie erfolgt die Risikobewertung?

- 10. Wie entsteht die Risiko-Prioritäts-Zahl?

01. Was ist eine FMEA und welche Zielsetzung hat sie?

Die FMEA (Fehler-Möglichkeits- und Einfluss-Analyse) ist ein Werkzeug zur systematischen Fehlervermeidung bereits im Entwicklungsprozess eines Produktes.

Ziele:

Frühzeitige Erkennung von Fehlerursachen, deren Auswirkungen und Risiken

Festlegung von Maßnahmen zur Fehlervermeidung und Fehlererkennung

Risikoanalyse durch Bewertung und Gewichtung der möglichen Fehlersituation mittels einheitlichem Punktesystem

hohe Kundenzufriedenheit

stabile Prozessabläufe mit höchster Prozesssicherheit.

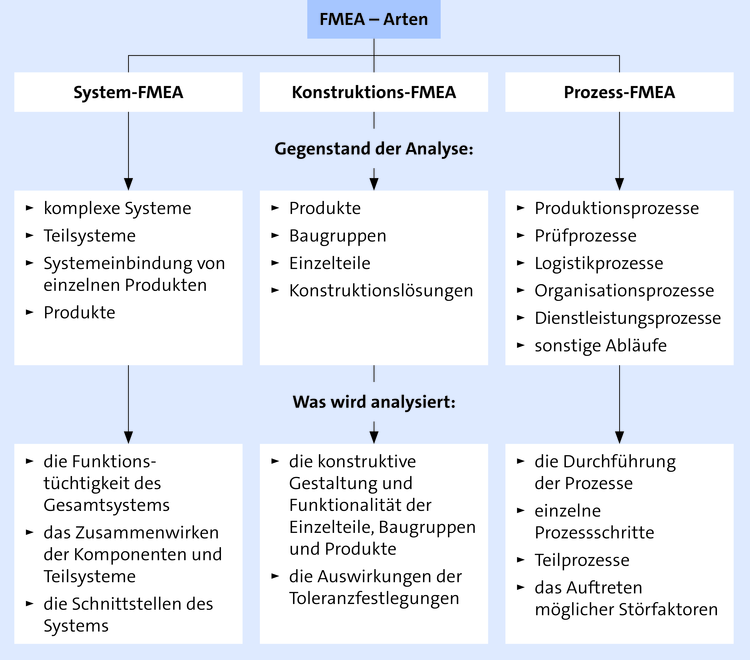

02. Welche Arten von FMEA werden unterschieden?

03. Wie stellen sich die Zusammenhänge der unterschiedlichen FMEA dar?

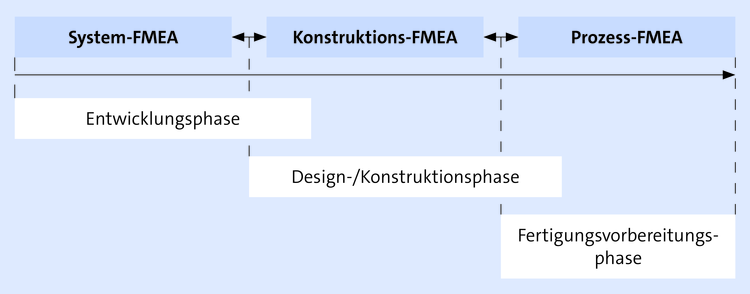

Die einzelnen Arten der FMEA bauen aufeinander auf und bilden ein äußerst komplexes System. Die jeweils vorhergehende FMEA bildet die Grundlage für die nachfolgende FMEA.

Ebenso können die Ergebnisse der nachfolgenden FMEA Auswirkungen auf die vorhergehende FMEA haben und zu einer Neubetrachtung (z. B. durch Konstruktionsänderung) führen.

In der Praxis wird häufig nicht zwischen System- und Konstruktions-FMEA unterschieden. Unter dem Begriff Produkt-FMEA werden beide Arten zusammengefasst.

04. Welche Bedeutung hat die Prozess-FMEA für den Montageprozess?

Sie hat für den Montageprozess die größere Bedeutung gegenüber den anderen Fertigungsprozessen. Der relativ hohe Anteil manueller Montageabläufe enthält naturgemäß eine größere Fehlerwahrscheinlichkeit, als maschinelle oder automatisierte Prozesse. Es ist deshalb sinnvoll, vor allem für Montageprozesse eine FMEA zu erstellen.

05. Wie wird eine FMEA durchgeführt?

Die acht Schritte zur FMEA:

Teambildung aus Mitarbeitern der Konstruktion, der Arbeitsvorbereitung, dem Qualitätsbereich, der Fertigung und ggf. dem Kunden

Organisatorische Vorbereitung

Systemstruktur erstellen mit Abgrenzung des Analyseumfangs

Funktionsanalyse und Beschreibung der Funktionsstruktur

Fehleranalyse mit Darstellung der Ursache-Wirkungs-Zusammenhänge

Risikobewertung

Dokumentation im FMEA-Formblatt

Optimierung durchführen mit Neubewertung des Risikos.

06. Wann gilt eine FMEA als abgeschlossen?

Eine FMEA gilt dann als abgeschlossen, wenn keine Veränderungen mehr am System, Produkt oder Prozess auftreten. Sobald Veränderungen erfolgen, ist die betreffende FMEA zu überprüfen und ggf. entsprechend zu aktualisieren.

07. Wodurch ist die Struktur einer FMEA gekennzeichnet?

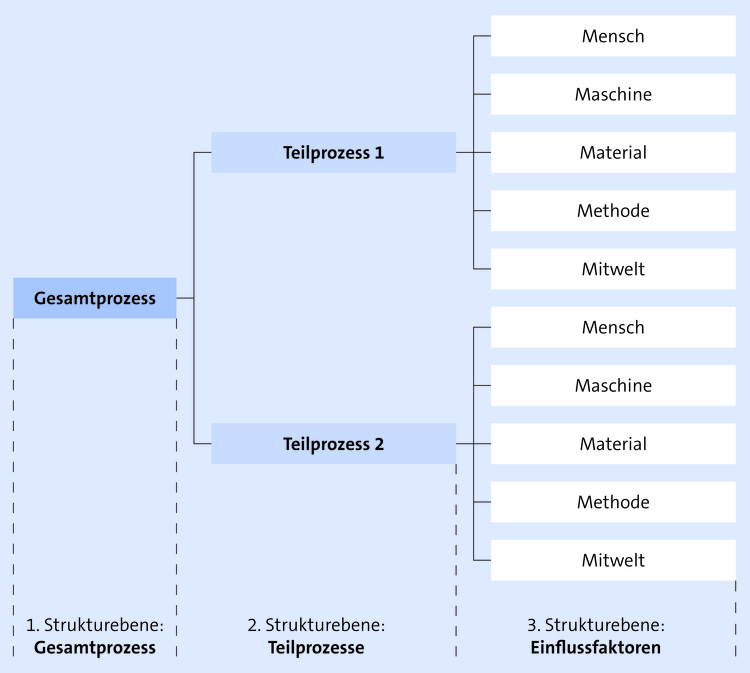

Die Struktur einer FMEA ist ein Datenmodell zur Darstellung aller für die FMEA relevanten Informationen. Sie stellt die Objekte des Modells und ihre Beziehungen und Verknüpfungen untereinander dar. Eine FMEA-Struktur sollte nach QS 9000 nicht mehr als drei Ebenen beinhalten. Die 3. Ebene ist durch die 5 M (Mensch, Maschine, Material, Methode und Mitwelt), soweit zutreffend, gekennzeichnet.

Besteht in der 3. Ebene ein weiterer Teilprozess (z. B. für eine weitere Unterbaugruppe), ist dafür eine neue Teilstruktur zu erstellen und mit der übergeordneten Struktur zu verbinden.

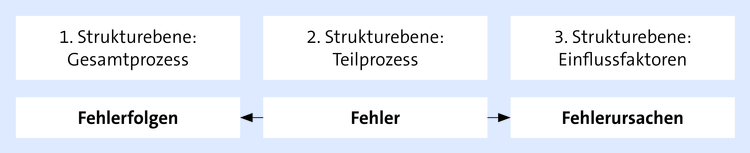

08. Wie stellt sich der Zusammenhang zwischen Fehlerursache und Fehlerfolge dar?

Ausgehend vom obigen Beispiel entstehen die Fehler in den Teilprozessen der 2. Ebene. Die Fehlerursachen liegen in den Prozessmerkmalen. Die Folgen der Fehler wirken auf das Produkt.

Nur das Erreichen der Prozessmerkmale stellt das Erreichen der Produktmerkmale sicher.

09. Wie erfolgt die Risikobewertung?

Jedes Produkt und jeder Prozess besitzt ein Grundrisiko. Die Risikoanalyse einer FMEA quantifiziert das Fehlerrisiko in Verbindung mit den Fehlerursachen und den Fehlerfolgen. Die Höhe des Risikos wird durch die Risiko-Prioritäts-Zahl (RPZ) dargestellt.

Die Bewertung erfolgt anhand von drei Kenngrößen:

Die Wahrscheinlichkeit des Auftretens eines Fehlers (Auftreten A) mit seiner Ursache

die Bedeutung der Fehlerfolge für den Kunden (Bedeutung B)

die Entdeckungswahrscheinlichkeit (Entdeckung E) der analysierten Fehler und deren Ursachen durch Prüfmaßnahmen.

Bewertet werden diese Kenngrößen mit Zahlen zwischen 1 und 10. Ausgehend von der Bewertungssystematik liegt das niedrigste Risiko bei RPZ = 1 und das höchste Risiko bei RPZ = 1.000. Je größer der RPZ-Wert ist, desto höher ist das mit der Konstruktion oder dem Herstellungsprozess verbundene Risiko, ein fehlerhaftes Produkt zu erhalten.

Formell lassen sich drei RPZ-Bereiche definieren:

RPZ → Es liegt ein beherrschbares Risiko vor.

RPZ 41 bis 125 → Risiken sind weitgehend beherrschbar, Optimierungsmaßnahmen sind mit einem vertretbaren Aufwand durchzuführen.

RPZ > 125 → Es sind zwingend geeignete Abstellmaßnahmen festzulegen, deren Abarbeitung und Ergebnisse zu protokollieren sind.

Ausnahme: wenn bei einer Kenngröße eine zehn vergeben wurde, besteht unabhängig von der RPZ sofortiger Handlungsbedarf.

Praktisch gibt es unternehmens- oder branchenbezogen weitere Restriktionen, die je nach Bewertung einer Kenngröße bereits Abstellmaßnahmen als zwingend erforderlich vorschreiben.

10. Wie entsteht die Risiko-Prioritäts-Zahl?

Die RPZ ergibt sich aus der Multiplikation der Bewertungsfaktoren der drei Kenngrößen.

$$RPZ = Bedeutung\; \cdot \; Auftretenswahrscheinlichkeit\; \cdot; Entdeckungswahrscheinlichkeit$$

$$RPZ = B\; \cdot \; A\; \cdot \; E$$

Somit kann der Wert der Risiko-Prioritäts-Zahl zwischen 1 (1 • 1 • 1) und 1.000 (10 • 10 • 10) liegen. Die Entscheidung, welche Bewertungszahl innerhalb einer Risiko-Kategorie zutreffend ist, erfolgt durch das FMEA-Team nach Abwägung aller Risiken.

Vgl. ausführlich S. 1205.

Beispiel

Beispiel 1:

In einer FMEA-Sitzung ergibt sich für einen Montageablauf entsprechend der Bewertungstabelle die Bewertungszahl B = 8 (Bedeutung des Fehlers für den Kunden ist hoch), die Bewertungszahl A = 5 (Auftretenswahrscheinlichkeit ist mäßig, er kann gelegentlich auftreten) und die Bewertungszahl E = 6 (Entdeckungswahrscheinlichkeit des Fehlers im Montageprozess ist ebenfalls mäßig, er kann nicht sicher erkannt werden).

Nach der Formel

$$RPZ = B\; \cdot \; A\; \cdot \; E$$

ergibt sich:

$$RPZ = 8\; \cdot \; 5\; \cdot \; 6 = 240$$

Da die ermittelte RPZ über 125 liegt, sind hier zwangsläufig Maßnahmen zur Verbesserung der Prozesssicherheit mit Realisierungstermin und Verantwortlichkeit festzulegen.

Beispiel 2:

Für eine Pumpe mit den Einzelteilen Gehäuse, Antriebswelle, Dichtungssatz, Laufrad, Steuerscheibe und Deckel ist eine Produkt-FMEA (ohne RPZ) zu erstellen. Zu betrachten sind das Material, die Toleranzen und die Lagerkräfte:

| Betrachtungsgegenstand | Auftretenswahrscheinlichkeit | Bedeutung | Entdeckungswahrscheinlichkeit | ||

| Möglicher Fehler | Mögliche Ursache | mögliche Vermeidung | Mögliche Fehlerfolge | Entdeckungsmöglichkeit | |

| Material | Reibung Erwärmung | Dichtungswerkstoff ungeeignet | Dichtungswerkstoff verbessern | Lackage, Funktionsverlust | Wärme, Geräusche, Lackage |

| Toleranzen | Toleranzen nicht eingehalten | Fehler in der Fertigung | Prüfen der Toleranzen in der Fertigung | Schwingungen, Leistungsverlust, erhöhter Verschleiß | Laufgeräsche, Schwingungen |

| Lagerkräfte | Mangel an Schmierstoff | Schmierstoffverlust | vorbeugender Lageraustausch | Lagerkräfte zu hoch | Geräuschentwicklung, hohe Wärmeentwicklung |

Weitere interessante Inhalte zum Thema

-

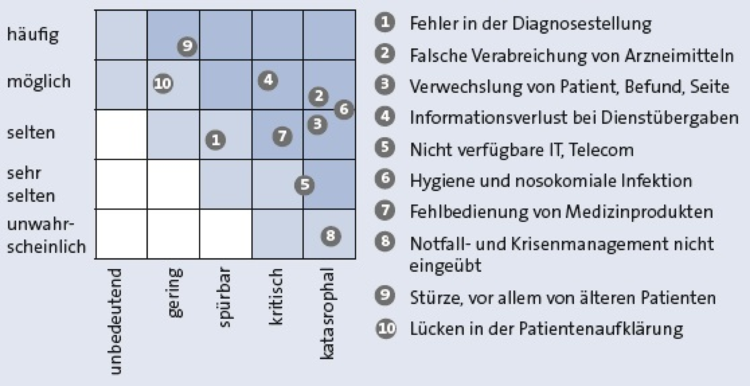

Eintrittswahrscheinlichkeit und Auswirkungen bewerten

Vielleicht ist für Sie auch das Thema Eintrittswahrscheinlichkeit und Auswirkungen bewerten (Weiterentwicklung eines Risikomanagements) aus unserem Online-Kurs Steuern von Qualitätsmanagementprozessen interessant.

-

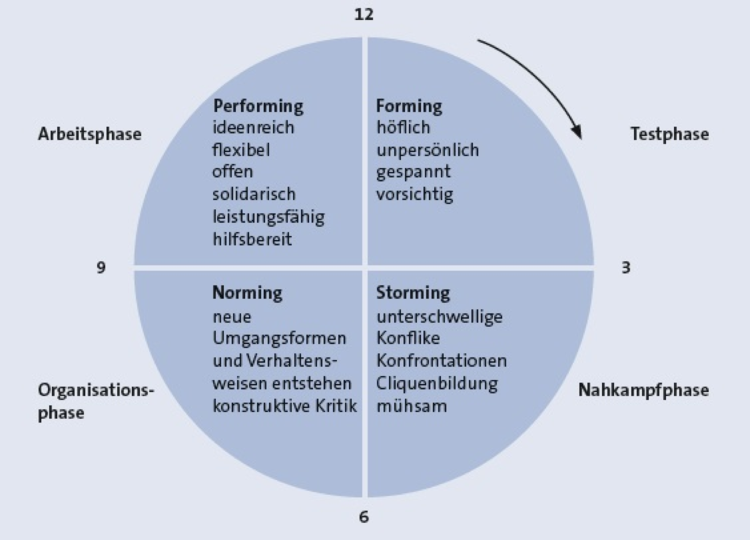

Teambildungsprozesse

Vielleicht ist für Sie auch das Thema Teambildungsprozesse (Anleiten, Fördern und Motivieren von Mitarbeitern, Auszubildenden und Teams) aus unserem Online-Kurs Führen und entwickeln von Personal interessant.