Inhaltsverzeichnis

- 01. Mit welchen Fragestellungen und Entscheidungen beschäftigt sich die Produktionsprogrammplanung?

- 02. Die Produktions-/Fertigungsprogrammplanung wird in langfristige, mittelfristige und kurzfristige Programmpläne aufgeteilt. Welchen Inhalt haben diese unterschiedlichen Teilpläne?

- 03. Welche Aufgaben hat die Produktionsbedarfsplanung?

- 04. Welche Aufgaben hat die Betriebsmittelplanung?

- 05. Welche Aufgaben hat die Materialplanung?

- 06. Welche Verfahren der Bedarfsermittlung gibt es?

- 07. Welche zentralen Unterschiede bestehen zwischen der deterministischen und der stochastischen Bedarfsermittlung?

- 08. Welche Verfahren der analytischen Materialbedarfsauflösung gibt es?

- 09. Wie werden der gleitende Mittelwert und der gewogene, gleitende Mittelwert berechnet?

- 10. Wie erfolgt die stochastische Bedarfsermittlung unter Anwendung der Methode der exponentiellen Glättung?

- 11. Welche Gesichtspunkte sind bei einer Make-or-Buy-Analyse zu berücksichtigen?

- 12. Was ist Aufgabe der Mengenplanung?

- 13. Welche Dispositionsverfahren werden unterschieden?

- 14. Was versteht man unter dem Soll-Eindeckungstermin?

- 15. Was ist der Ist-Eindeckungstermin?

- 16. Wie ist der Soll-Liefertermin definiert?

- 17. Welche Auswirkungen können Fehler in der Bedarfsermittlung haben?

- 18. Welchen Einflussfaktoren unterliegt die Bestellmenge?

- 19. Mit welchen Verfahren lässt sich die Beschaffungsmenge (Bestellmenge) optimieren?

- 20. Wie lautet die Formel zur Berechnung der optimalen Bestellmenge nach Andler?

- 21. Wie lässt sich die optimale Bestellhäufigkeit errechnen?

- 22. Wie ist die Vorgehensweise bei der Bestellmengenoptimierung unter Anwendung des gleitenden Beschaffungsmengenverfahrens?

- 23. Wie ist der Sicherheitsbestand definiert?

- 24. Welche Funktion hat der Sicherheitsbestand?

- 25. Welche Folgen können aus einem zu ungenau bestimmten Sicherheitsbestand entstehen?

- 26. Wie kann der Sicherheitsbestand bestimmt werden?

- 27. Welche Aufgaben hat die Terminplanung? Welche Techniken werden eingesetzt?

- 28. Welches Ziel hat die Termingrobplanung?

- 29. Welche Einzelaufgaben hat die Termingrobplanung?

- 30. Aus welchen Elementen setzt sich die Durchlaufzeit zusammen?

- 31. Welche Aufgabe hat die Terminfeinplanung?

- 32. Welche Methoden der Terminermittlung werden eingesetzt?

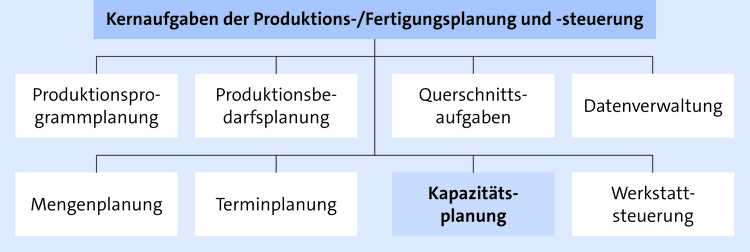

- 33. Welche Bedeutung und welche Aufgaben hat die Kapazitätsplanung?

- 34. Welcher Unterschied besteht zwischen quantitativen und qualitativen Kapazitätsmerkmalen?

- 35. Wie ist der Zusammenhang zwischen Kapazitätsbedarf, Kapazitätsbestand und Auslastungsgrad?

- 36. Wie wird der Planungsfaktor P ermittelt?

- 37. Was bezeichnet man als Kapazitätsabstimmung?

- 38. Welche Einflussgrößen bestimmen die Kapazitätsplanung?

- 39. Welche Arbeiten sind im Rahmen der Werkstattsteuerung zu planen und umzusetzen?

- 40. Wie erfolgt die Festlegung der Auftragsreihenfolge?

Hinweis

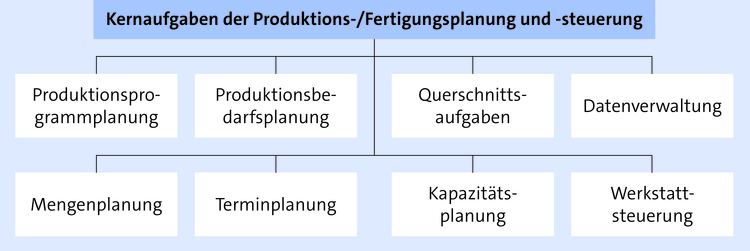

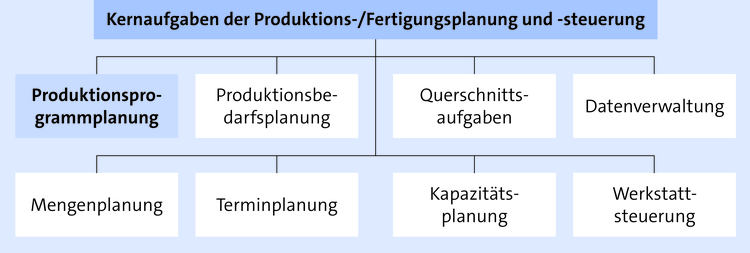

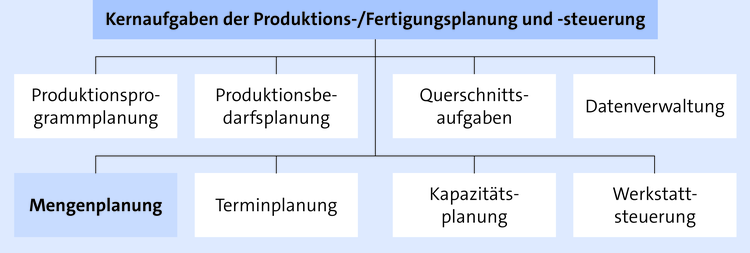

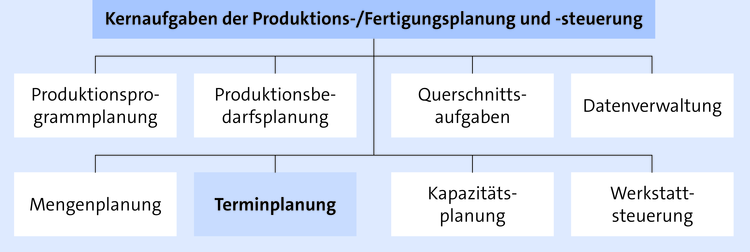

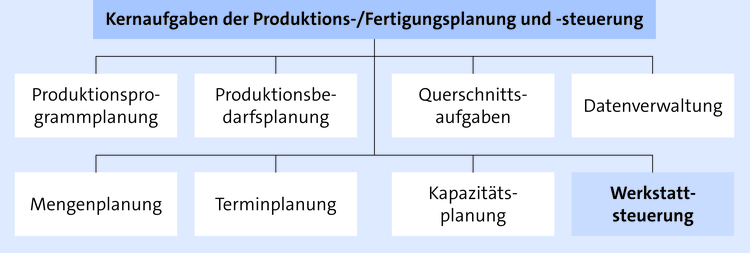

Im Folgenden werden Kernaufgaben der PPS behandelt. Die Darstellung ist aus der Sicht der Theorie der Produktionswirtschaft nicht vollständig, sondern orientiert sich eng am Rahmenplan. Damit der Zusammenhang nicht verloren geht., wird jeweils auf das nachfolgende Schaubild „Kernaufgaben der Produktions-/Fertigungsplanung und -steuerung“ Bezug genommen. Die Begriffe Produktion und Fertigung werden dabei synonym verwendet (vgl. Rahmenplan).

01. Mit welchen Fragestellungen und Entscheidungen beschäftigt sich die Produktionsprogrammplanung?

Die Produktionsprogrammplanung beschäftigt sich vor allem mit den Fragen:

Welche Erzeugnisse,

in welchen Mengen,

zu welchen Terminen,

mit welchen Verfahren,

bei welchen Kapazitäten,

mit welchem Personal

sollen gefertigt werden?

Jeder Industriebetrieb will selbstverständlich alle Güter, die er produziert, auch verkaufen. Es sollen deshalb nur solche Güter hergestellt werden, die auch absetzbar sind.

Das Fertigungsprogramm ist damit entscheidend für den Erfolg und das wirtschaftliche Überleben eines Unternehmens.

Merke

Die Planung des Fertigungsprogramms hat damit eine Schlüsselstellung innerhalb aller Planungsfelder.

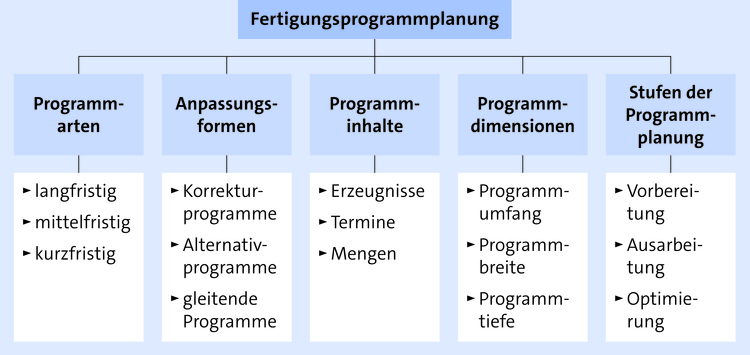

Wichtige Merkmale der Produktions-/Fertigungsprogrammplanung sind:

02. Die Produktions-/Fertigungsprogrammplanung wird in langfristige, mittelfristige und kurzfristige Programmpläne aufgeteilt. Welchen Inhalt haben diese unterschiedlichen Teilpläne?

Themen der langfristigen (strategischen) Programmplanung sind z. B.:

Festlegen der Produktfelder, der Produktlinien, der Produktideen

Strategie der Produktentwicklung, z. B.:

Innovation

Verbesserung

Diversifikation

Variation

Themen der mittelfristigen (taktischen) Programmplanung sind z. B.:

Entwurf/Konstruktion des Produktes

Eigen-/Fremdfertigung (Make-or-Buy-Analyse)

Altersstruktur, Lebenszyklus

Themen der kurzfristigen (operativen) Programmplanung sind z. B.:

Welche Menge,

in welchen Fertigungszeiträumen werden gefertigt?

Zwischen der kurzfristigen Produktions-/Fertigungsprogrammplanung und -steuerung und der Fertigungsvorbereitung besteht ein fließender Übergang.

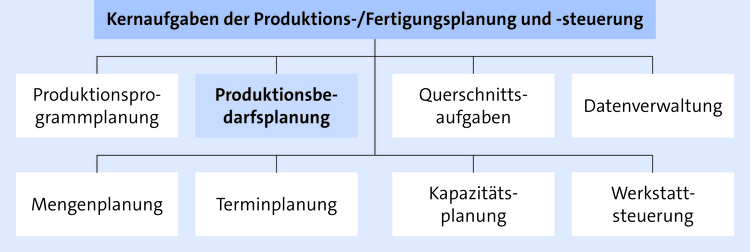

03. Welche Aufgaben hat die Produktionsbedarfsplanung?

Die Produktionsbedarfsplanung (auch: Ressourcenplanung, Fertigungsversorgung) hat die Aufgabe den Bedarf an

Personal → vgl. Personalbedarfsplanung

Betriebsmittel

Material und

Informationen/Daten → vgl. oben

zu ermitteln. Dabei ist zwischen

| ► auftragsneutraler und | → allgemeiner Bedarf ohne Bezug auf konkrete Aufträge |

| ► auftragsbezogener | → spezieller Bedarf aufgrund der vorliegenden Aufträge |

Produktionsbedarfsplanung zu unterscheiden.

04. Welche Aufgaben hat die Betriebsmittelplanung?

Aufgabe der Betriebsmittelplanung ist die Planung

des Betriebsmittelbedarfs

der Betriebsmittelbeschaffung

(Auswahl der Lieferanten; Finanzierung durch Kauf, Miete oder Leasing; Beschaffungszeitpunkte usw.)

des Betriebsmitteleinsatzes

der Einsatzbereitschaft der Betriebsmittel.

(Instandhaltung, Instandsetzung)

Bei der Planung der Betriebsmittel sind folgende Objekte zu berücksichtigen:

Grundstücke und Gebäude

Ver- und Entsorgungsanlagen

Maschinen und maschinelle Anlagen

Werkzeuge, Vorrichtungen

Transport- und Fördermittel

Lagereinrichtungen

Mess-, Prüfmittel, Prüfeinrichtungen

Büro- und Geschäftsausstattung.

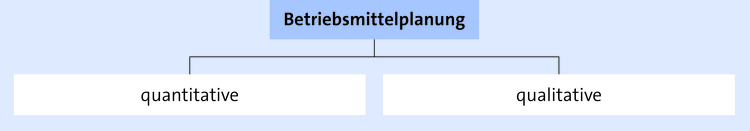

Neben der Anzahl der Betriebsmittel (quantitative Betriebsmittelplanung) ist zu entscheiden, welche Eigenschaften und welche Leistungsmerkmale die Betriebsmittel haben müssen (qualitative Betriebsmittelplanung).

Bei der qualitativen Betriebsmittelplanung geht es z. B. um folgende Fragestellungen:

handgesteuerte oder teil- bzw. vollautomatische Maschinen

Bearbeitungszentren und/oder flexible Fertigungszellen/-systeme/-Transferstraßen

Größendegression der Anlagen (Senkung der Kosten bei Vollauslastung)

Spezialisierungsgrad der Anlagen (Spezialmaschine/Universalanlage)

Grad der Umrüstbarkeit der Anlagen

Aufteilung des Raum – und Flächenbedarfs in Fertigungsflächen, Lagerflächen, Verkehrsflächen, Sozialflächen und Büroflächen.

05. Welche Aufgaben hat die Materialplanung?

Aufgabe der Materialplanung ist insbesondere die Planung

des Materialbedarfs

(z. B. Methoden der Bedarfsermittlung)

der Materialbeschaffung, vor allem:

Lieferantenauswahl

Beschaffungszeitpunkte

Bereitstellungsprinzipien (Bedarfsfall, Vorratshaltung, JiT usw.)

Bereitstellungssysteme/Logistik (Bring-/Holsysteme).

Bei den Werkstoffen wird unterschieden in:

Rohstoffe = Hauptbestandteil der Fertigungserzeugnisse, z. B. Holz bei der Möbelherstellung

Hilfsstoffe = Nebenbestandteile der Fertigerzeugnisse, z. B. Leim bei der Möbelherstellung

Betriebsstoffe = gehen nicht in das Produkt ein, sondern werden bei der Fertigung verbraucht, z. B. Energie (Strom, Dampf, Luftdruck).

06. Welche Verfahren der Bedarfsermittlung gibt es?

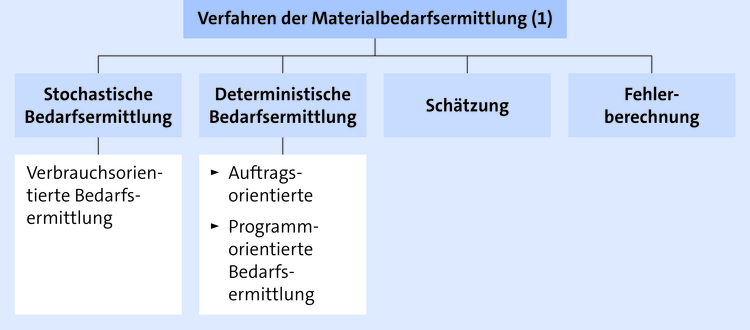

Die (subjektive) Schätzung dient der Ermittlung des Bedarfs geringwertiger Güter. Sie wird angewandt, wenn weder Informationen über das Produktionsprogramm, noch eine ausreichende Anzahl von Vergangenheitswerten vorliegen. Bei der Einführung eines neuen Produktes bleibt häufig nur das Instrument der subjektiven Schätzung. Nach dem Vorliegen erster Verbrauchswerte kann dann auf die stochastischen Verfahren zurückgegriffen werden.

Man unterscheidet folgende Arten der Schätzung:

Analogschätzung:

Der zukünftige Bedarf wird analog zu vergleichbaren Materialien geschätzt.

Intuitivschätzung:

Der Bedarf wird intuitiv von einer Person (Lagerleiter, Disponent o. Ä.) geschätzt.

Methoden zur Fehlerberechnung in der Disposition, z. B.:

Varianz; mittlere quadratische Abweichung: σ2 = ∑ (xi – μ)2 : N

bzw. die positive Quadratwurzel daraus, Standardabweichung; σ = √σ2

Mittlere absolute Abweichung; d = ∑ |xi – μ| : N

07. Welche zentralen Unterschiede bestehen zwischen der deterministischen und der stochastischen Bedarfsermittlung?

| Verfahren der Materialbedarfsermittlung (2) | ||

| Stochastische Bedarfsermittlung | Deterministische Bedarfsermittlung | |

| Bezugsbasis | Verbrauchsorientiert | Auftragsorientiert auch: programmgesteuert |

Der Bedarf wird ohne Bezug zur Produktion aufgrund von Vergangenheitswerten ermittelt. Relevant sind:

| Der Bedarf wird aufgrund des Produktionsprogramm exakt ermittelt. | |

| Vor-, Nachteile |

|

|

| Informationsbasis |

|

|

| Anwendung |

| Bei allen Roh- und Hilfsstoffen lässt sich ein direkter Zusammenhang zum Primärbedarf herstellen; meist DV-gestützt. |

| Dispositionsverfahren | Verbrauchsgesteuerte Disposition:

| Programmgesteuerte Disposition:

|

| Methoden | Mittelwertbildung:

| Analytische Materialbedarfsauflösung → Stücklisten |

Regressionsanalyse:

| Synthetische Materialbedarfsauflösung → Verwendungsnachweise | |

Exponentielle Glättung:

| ||

08. Welche Verfahren der analytischen Materialbedarfsauflösung gibt es?

Fertigungsstufen-Verfahren:

Die Teile des Erzeugnisses werden in der Reihenfolge der Fertigungsstufen aufgelöst.

Das Renetting-Verfahren

ist geeignet, den Mehrfachbedarf von Teilen zu berücksichtigen; hat in der Praxis nur geringe Bedeutung.

Das Dispositionsstufen-Verfahren

wird eingesetzt, wenn gleiche Teile in mehreren Erzeugnissen/Fertigungsstufen vorkommen. Alle gleichen Teile werden auf die unterste Verwendungsstufe (Dispositionsstufe) bezogen und nur einmal aufgelöst.

Das Gozinto-Verfahren

verwendet mathematische Methoden zur Bedarfsauflösung. Der Gozinto-Graf zeigt die Erzeugnisstruktur.

09. Wie werden der gleitende Mittelwert und der gewogene, gleitende Mittelwert berechnet?

Gleitender Mittelwert V:

$$V = \frac{∑\; T_{i}}{n}$$

i = 1, …, n

n = Anzahl der Perioden

V = Vorhersagewert der nächsten Perioden

Ti = Materialbedarf der einzelnen PeriodenGewogener gleitender Mittelwert V:

$$V = \frac{∑\; T_{i} \cdot G_{i}}{∑\; G_{i}}$$

i = 1, …, n

n = Anzahl der Perioden

V = Vorhersagewert der nächsten Perioden

Ti = Materialbedarf der einzelnen Perioden

Gi = Gewichtung der einzelnen Perioden

10. Wie erfolgt die stochastische Bedarfsermittlung unter Anwendung der Methode der exponentiellen Glättung?

$$V_{n} = V_{a} + α\; (T_{i} – V_{a})$$

i = 1, …, n

Vn = neue Vorhersage

Va = alte Vorhersage

Ti = tatsächlicher Bedarf der abgelaufenen Periode

α = Glättungsfaktor

11. Welche Gesichtspunkte sind bei einer Make-or-Buy-Analyse zu berücksichtigen?

Die Eigenfertigung hat z. B. dann Vorrang, wenn

freie Kapazitäten vorliegen oder

Fertigungs-Know-how erforderlich ist, das nur im eigenen Unternehmen zur Verfügung steht.

Die Fremdfertigung wird z. B. bevorzugt, wenn

die eigenen Kapazitäten ausgeschöpft sind,

der Fremdbezug preiswerter ist oder

das erforderliche Fertigungs-Know-how nur beim Lieferanten vorhanden ist.

Generell können folgende Kriterien zur Entscheidung „Make-or-Buy“ herangezogen werden:

| Vorteile der Eigenfertigung | Vorteile der Fremdfertigung |

|

|

Bei der Kosten-Gewinn-Analyse werden im Regelfall gegenübergestellt:

| Eigenfertigung | Fremdfertigung |

|

|

Beispiel

Von einem Bauteil werden 10.000 Stück benötigt. Der Lieferant verlangt dafür 3,80 €/Stück. Zu entscheiden ist, ob die Teile fremdbezogen oder in Eigenregie hergestellt werden. Für die Eigenfertigung entstehen folgende Kosten:

| Fertigungszeit: | 1,5 min pro Stück |

| einmalige Vorrichtungskosten: | 3.500,00 € |

| Rüstzeit: | 2,0 Stunden |

| Stundenlohn: | 45,00 €/Std. |

| Maschinenstundensatz: | 120,00 €/Std. |

Lösung:

$$K_{f} = 3.500,00 €$$

$$K_{v} = (120\; min + 10.000\; Stk. \cdot 1,5\; min/Stk.) \cdot \; \frac{165 €}{60\; min} = 41.580,00 €$$

$$K = K_{f} + K_{v}$$

=$$41.850,00 € + 3.500,00\; € = 45.080,00 €$$

$$\frac{K}{x}$$

=$$Stückkosten = \frac{45.080,00 €}{10.000\; Stk.} ≈ 4,51 €/Stk.$$

Es ist günstiger die Teile fremd zu beziehen.

12. Was ist Aufgabe der Mengenplanung?

Die Mengenplanung (auch: Materialbedarfsrechnung) stellt sicher, dass alle für ein Erzeugnisprogramm notwendigen Einzelteile und Baugruppen in der richtigen Anzahl termingerecht zur Verfügung stehen. Dazu erfolgt eine Auflösung der Stücklisten, sodass Dispositionsentscheidungen des Einkaufs möglich werden und ggf. gleichartige Bedarfe zusammengefasst werden können; die Dispositionsstückliste weist alle zu beschaffenden Teile separat aus.

Bei der bedarfsgesteuerten Beschaffung (bei höherwertigen Teilen) wird der Bedarf auf der Basis der Stücklistenauflösung korrigiert um die vorhandenen Lagerbestände und die bereits getätigten Bestellbestände:

| Bedarf auf Basis der Stücklistenauflösung | |

| - | Lagerbestände |

| - | Bestellbestände |

| = | Beschaffungsmenge |

Die Einhaltung der Lieferungen muss zeitlich, mengen- und qualitätsmäßig überprüft werden, da Abweichungen die Realisierung der eigenen Produktionsprogramme gefährden. Die zeitliche Kontrolle der Liefertermine kann z. B. über entsprechende Zeitraster erfolgen.

13. Welche Dispositionsverfahren werden unterschieden?

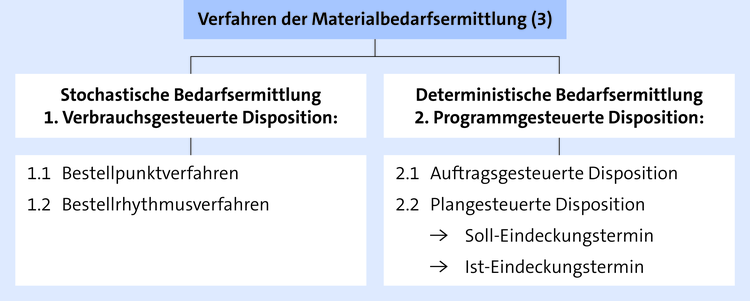

Im Wesentlichen werden folgende Dispositionsverfahren (auch: Verfahren der Bestandsergänzung) unterschieden:

Verbrauchsgesteuerte Disposition:

Der Bestand eines Lagers wird zu einem bestimmten Termin oder bei Erreichen eines bestimmten Lagerbestandes ergänzt. Das Verfahren ist nicht sehr aufwendig. Die Ergebnisse sind jedoch ungenau. Es ist mit erhöhten Sicherheitsbeständen zu planen. Voraussetzung für diese Dispositionsverfahren sind eine aktuelle und richtige Fortschreibung der Lagerbuchbestände.

- 1.1

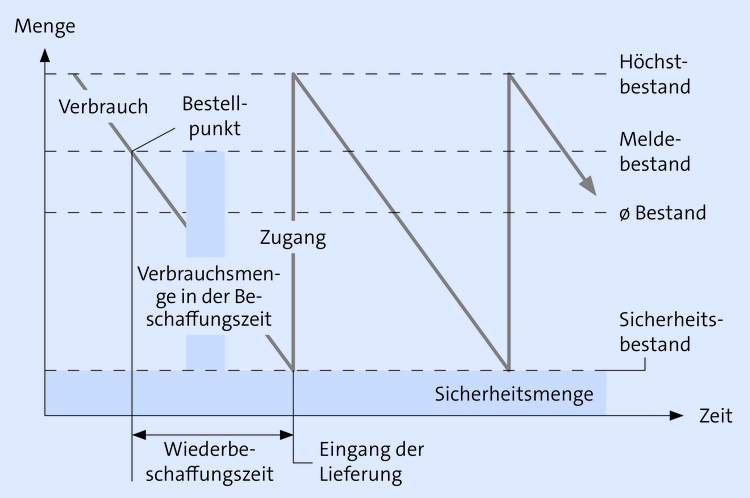

Bestellpunktverfahren:

Hierbei wird bei jedem Lagerabgang geprüft, ob ein bestimmter Bestand (Meldebestand oder Bestellpunkt) erreicht oder unterschritten ist.

Merkmale:

feste Bestellmengen

variable Bestelltermine.

Ermittlung des Bestellpunktes:

$$Bestellpunkt\; (Meldebestand) = (ø Verbrauch\; pro\; Zeiteinheit \cdot Beschaffungszeit) + Sicherheitsbestand$$

$$BP = (DV \cdot BZ) + SB$$

- 1.2

Bestellrhythmusverfahren (Terminverfahren):

Hierbei wird der Bestand in festen zeitlichen Kontrollen überprüft. Er wird dann auf einen vorher fixierten Höchstbestand aufgefüllt.

Merkmale:

feste Bestelltermine

variable Bestellmengen.

Berechnung des Höchstbestandes:

$$Höchstbestand = ø Verbrauch\; pro\; Zeiteinheit \cdot (Beschaffungszeit + Überprüfungszeit) + Sicherheitsbestand$$

$$HBV = DV \cdot (BZ + ÜZ) + SB$$

Programmgesteuerte Disposition:

- 2.1

Auftragsgesteuerte Disposition:

Bestelltermine und Bestellmengen werden entsprechend der Auftragssituation festgelegt. Bestellmengen sind fast immer identisch mit den Bedarfsmengen. In der Regel gibt es keine Sicherheitsbestände, da es weder Überbestände noch Fehlmengen geben kann. Zu unterscheiden ist weiterhin in:

Einzelbedarfsdisposition

Sammelbedarfsdisposition.

- 2.2

Plangesteuerte Disposition:

Ausgehend von einem periodifizierten Produktionsplan und dem deterministisch ermittelten Sekundärbedarf wird der Nettobedarf unter Berücksichtigung des verfügbaren Lagerbestandes ermittelt.

14. Was versteht man unter dem Soll-Eindeckungstermin?

Der Soll-Eindeckungstermin ist der Tag, bis zu dem der verfügbare Lagerbestand ausreichen muss, um in der nächsten Periode zeitlich normale Bestellungen abwickeln zu können.

15. Was ist der Ist-Eindeckungstermin?

Der Ist-Eindeckungstermin ist der Tag, bis zu dem der verfügbare Lagerbestand den zu erwartenden Bedarf deckt.

16. Wie ist der Soll-Liefertermin definiert?

Der Soll-Liefertermin ist der letztmögliche Termin, der die Lieferbereitschaft sicherzustellen in der Lage ist. Er ergibt sich aus dem Ist-Eindeckungstermin abzüglich einer Sicherheits-, Einlager- und Überprüfungszeit.

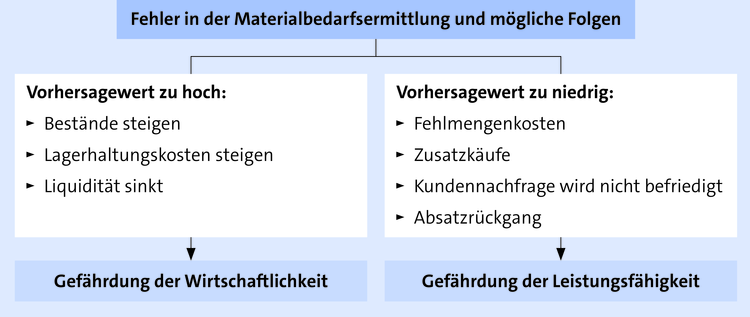

17. Welche Auswirkungen können Fehler in der Bedarfsermittlung haben?

18. Welchen Einflussfaktoren unterliegt die Bestellmenge?

| Bestellmenge – Einflussfaktoren | |||

| Materialpreise | Lagerhaltungskosten | Beschaffungskosten | Bestellkosten |

| Rabatte | Losgrößeneinheiten | Fehlmengenkosten | Finanzvolumen |

Bestell(abwicklungs)kosten sind die Kosten, die innerhalb eines Unternehmens für die Materialbeschaffung anfallen. Sie sind von der Anzahl der Bestellungen abhängig, nicht dagegen von der Beschaffungsmenge.

Fehlmengenkosten entstehen, wenn das beschaffte Material den Bedarf der Fertigung nicht deckt, wodurch der Leistungsprozess teilweise oder ganz unterbrochen wird. Die Folgen sind:

mögliche Preisdifferenzen

entgangene Gewinne

Konventionalstrafen (Vertragsstrafe bzw. Pönale)

Goodwill-Verluste (Verlaust an Geschäftswert einer Firma).

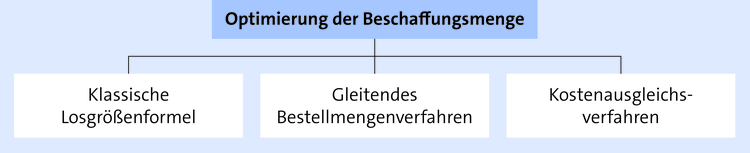

19. Mit welchen Verfahren lässt sich die Beschaffungsmenge (Bestellmenge) optimieren?

20. Wie lautet die Formel zur Berechnung der optimalen Bestellmenge nach Andler?

$$x_{opt} = √\frac{200 \cdot M \cdot K_{B}}{E \cdot L_{HS}}$$

xopt = optimale Beschaffungsmenge

M = Jahresbedarfsmenge

E = Einstandspreis pro ME

KB = Bestellkosten pro Bestellung

LHS = Lagerhaltungskostensatz in %

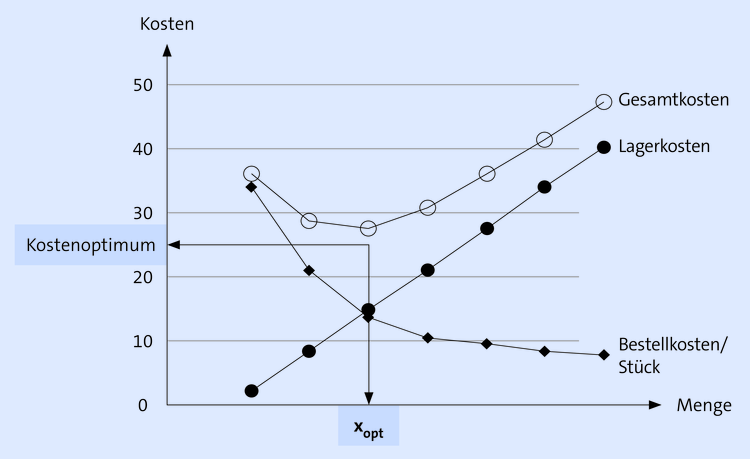

Bei größeren Bestellmengen x sinken die Bestellkosten je Stück, erhöhen aber die Lagerkosten und umgekehrt. Bestellkosten und Lagerkosten entwickeln sich also gegenläufig. Die optimale Bestellmenge xopt ist grafisch dort, wo die Gesamtkostenkurve aus Bestellkosten und Lagerkosten ihr Minimum hat:

21. Wie lässt sich die optimale Bestellhäufigkeit errechnen?

Die optimale Bestellhäufigkeit lässt sich in Abwandlung der Andler-Formel wie folgt errechnen:

$$N_{opt} = √\frac{M \cdot E \cdot L_{HS}}{200 \cdot K_{B}}$$

Dabei ist:

Nopt = optimale Beschaffungshäufigkeit

M = Jahresbedarfsmenge

E = Einstandspreis pro ME

KB = Bestellkosten pro Bestellung

LHS = Lagerhaltungskostensatz in %

Ferner gilt auch:

$$N_{opt} = \frac{M}{x_{opt}}$$

mit:

M = Jahresbedarfsmenge

xopt = Optimale Bestellmenge

Aus der Formel von Andler lässt sich direkt erkennen, dass folgende Beziehungen gelten:

Die optimale Bestellmenge nach Andler erhöht sich

bei steigendem Jahresbedarf (Zähler des Bruches)

bei fallendem Zinssatz (Nenner des Bruches).

Die optimale Bestellmenge nach Andler verringert sich

bei fallenden Bestellkosten/Bestellung (Zähler des Bruches)

bei steigendem Einstandspreis pro ME (Nenner des Bruches)

bei steigendem Lagerkostensatz (Nenner des Bruches).

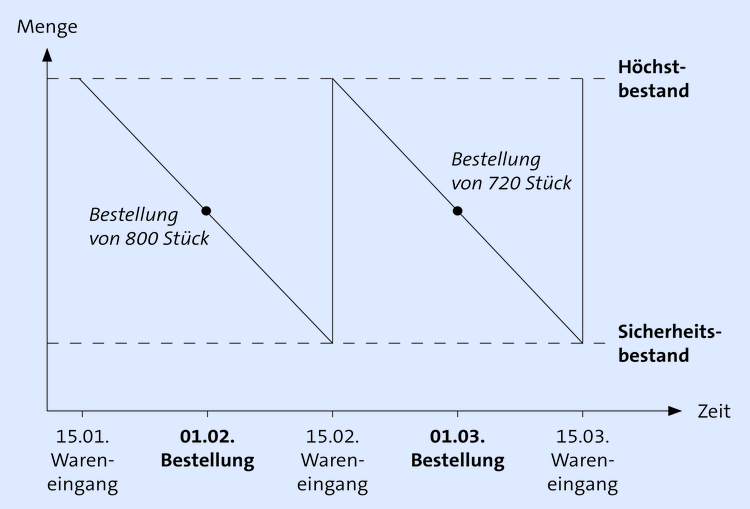

22. Wie ist die Vorgehensweise bei der Bestellmengenoptimierung unter Anwendung des gleitenden Beschaffungsmengenverfahrens?

Die Ermittlung der optimalen Bestellmenge erfolgt in einem schrittweisen Rechenprozess, indem die Summe der anfallenden Bestell- und Lagerhaltungskosten pro Mengeneinheit für jede einzelne Periode ermittelt wird. Die Kosten werden für jede Periode miteinander verglichen. In der Periode mit den geringsten Kosten wird die Rechnung abgeschlossen. Der bis dahin aufgelaufene Bedarf ist die optimale Beschaffungsmenge.

23. Wie ist der Sicherheitsbestand definiert?

Der Sicherheitsbestand, auch eiserner Bestand, Mindestbestand oder Reserve genannt, ist der Bestand an Materialien, der normalerweise nicht zur Fertigung herangezogen wird. Er stellt einen Puffer dar, der die Leistungsbereitschaft des Unternehmens bei Lieferschwierigkeiten oder sonstigen Ausfällen gewährleisten soll.

24. Welche Funktion hat der Sicherheitsbestand?

Er dient zur Absicherung von Abweichungen verursacht durch:

Verbrauchsschwankungen

Überschreitung der Beschaffungszeit

quantitative Minderlieferung

qualitative Mengeneinschränkung

Fehler innerhalb der Bestandsführung

Lieferschwierigkeiten.

25. Welche Folgen können aus einem zu ungenau bestimmten Sicherheitsbestand entstehen?

Der Sicherheitsbestand ist im Verhältnis zum Verbrauch zu hoch:

→ es erfolgt eine unnötige Kapitalbindung.

Der Sicherheitsbestand ist im Verhältnis zum Verbrauch zu niedrig:

→ es entsteht ein hohes Fehlmengenrisiko.

26. Wie kann der Sicherheitsbestand bestimmt werden?

Bestimmung aufgrund subjektiver Erfahrungswerte

Bestimmung mittels grober Näherungsrechnungen:

durchschnittlicher Verbrauch je Periode • Beschaffungsdauer

errechneter Verbrauch in der Zeit der Beschaffung + Zuschlag für Verbrauchs- und Beschaffungsschwankungen

längste Wiederbeschaffungszeit:

herrschende Wiederbeschaffungszeit • durchschnittlicher Verbrauch je Periode

arithmetisches Mittel der Lieferzeitüberschreitung je Periode • durchschnittlicher Verbrauch je Periode

mathematisch nach dem Fehlerfortpflanzungsgesetz

Bestimmung durch eine pauschale Sicherheitszeit

Festlegung eines konstanten Sicherheitsbestandes

Festlegung eines konstanten Sicherheitsbestandes nach dem Fehlerfortpflanzungsgesetz

statistische Bestimmung des Sicherheitsbestandes.

27. Welche Aufgaben hat die Terminplanung? Welche Techniken werden eingesetzt?

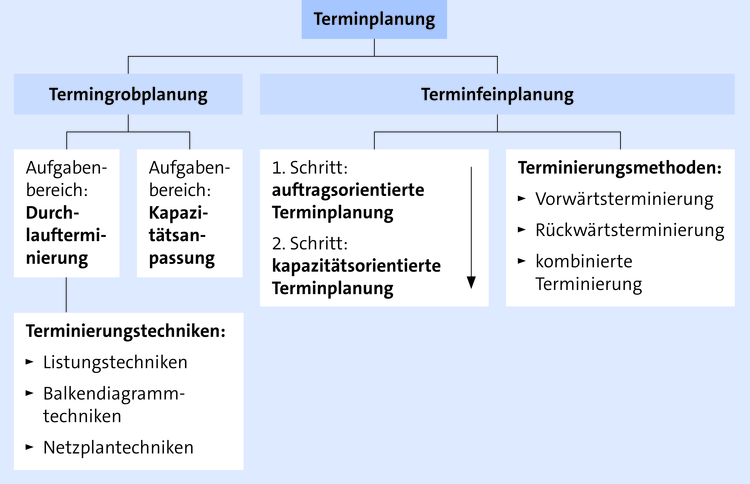

Die Terminplanung (auch: Terminierung, Terminermittlung, Timing) ermittelt die Anfangs- und Endtermine der einzelnen Aufträge, die in der betreffenden Planungsperiode fertig gestellt werden müssen. Man unterscheidet

28. Welches Ziel hat die Termingrobplanung?

Die Termingrobplanung wird im Allgemeinen bei größeren Aufträgen bzw. Großprojekten durchgeführt.

Sie hat das Ziel, Ecktermine der Produktion grob zu bestimmen und die kontinuierliche Auslastung der Kapazitäten sicher zu stellen. Zur Terminermittlung werden bestimmte Techniken eingesetzt.

29. Welche Einzelaufgaben hat die Termingrobplanung?

Durchlaufterminierung:

Terminierung der Projekte/Teilprojekte zu den vorhandenen Ressourcen – ohne Berücksichtigung der Kapazitätsgrenzen.

Kapazitätsanpassung:

Einbeziehung der Kapazitätsgrenzen in die Durchlaufterminierung; ggf. Kapazitätsabstimmung.

30. Aus welchen Elementen setzt sich die Durchlaufzeit zusammen?

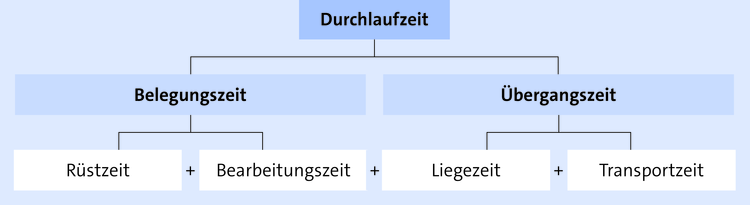

Die Durchlaufzeit ist die Zeitdauer, die sich bei der Produktion eines Gutes zwischen Beginn und Auslieferung eines Auftrages ergibt.

Für einen betrieblichen Fertigungsauftrag setzt sich die Durchlaufzeit aus folgenden Elementen zusammen:

Dabei fasst man zusammen:

$$Rüstzeit + Bearbeitungszeit = Belegungszeit$$

$$Transportzeit + Liegezeit = Übergangszeit$$

Die Rüstzeit ist das Vor- und Nachbereiten einer Maschine oder eines Arbeitsplatzes; z. B. Einspannen des Bohrers in das Bohrfutter, Demontage des Bohrfutters, Ablage des Bohrers.

Die Bearbeitungszeit ergibt sich aus der Multiplikation von Auftragsmenge mal Stückzeit mal Leistungsgrad.

$$Bearbeitungszeit = Auftragsmenge \cdot Stückzeit \cdot Leistungsgrad$$

Die Transportzeit ist der Zeitbedarf für die Ortsveränderung des Werkstücks. Es gilt:

$$Transportzeit = Förderzeit + Übergangszeit$$

Die Liegezeit ergibt sich aus den Puffern, die sich daraus ergeben, dass ein Auftrag nicht sofort begonnen wird bzw. transportiert wird. Ursachen dafür sind:

nicht alle Einzelvorgänge können exakt geplant werden.

es gibt kurzzeitige Störungen.

es gibt notwendige (geplante) Puffer zwischen einzelnen Arbeitsvorgängen (sogenannte Arbeitspuffer).

Beispiel

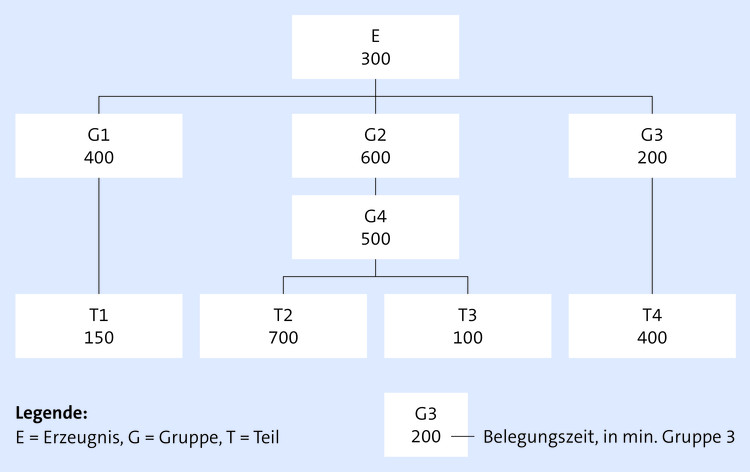

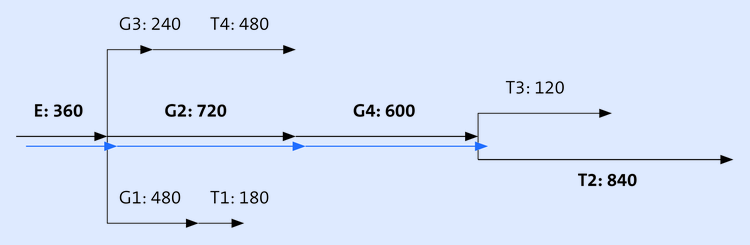

Die Firma erhält einen Auftrag über 20 Stück eines Getriebeteiles. Nachfolgend ist die Erzeugnisgliederung des Getriebeteiles dargestellt:

Hinweis zum Fertigungsablauf: Jede Fertigung erfolgt an unterschiedlichen Arbeitsplätzen. Nach jedem Fertigungsabschnitt (E, G, T) ist eine Übergangszeit (= Transport- + Liegezeit) in Höhe von 20 % zur Belegungszeit zu berücksichtigen. Es ist grafisch darzustellen, welche Fertigungsabschnitte auf dem kritischen Weg liegen; die Durchlaufzeit des Auftrages ist zu berechnen. Mit welchen Maßnahmen könnte eine Verkürzung der Durchlaufzeit realisiert werden?

Lösung:

DurchlaufzeitE = 1,2 • 300 = 360 min

DurchlaufzeitG2 = 1,2 • 600 = 720 min

usw.

Kritischer Weg: E, G2, G4, T2

Durchlaufzeit des Auftrages = 20 (360 + 720 + 600 + 840) = 50.400 min

Maßnahmen zur Verkürzung der Durchlaufzeit, z. B.:

Parallelfertigung

Zusatzschichten

Verringerung der Transportzeiten

Überlappung von Arbeitsvorgängen.

31. Welche Aufgabe hat die Terminfeinplanung?

Aufgabe der Terminfeinplanung ist die Ermittlung der frühesten und spätesten Anfangs- und Endtermine der Aufträge bzw. Arbeitsgänge.

Im Allgemeinen erfolgt die Terminfeinplanung in zwei Schritten:

Auftragsorientierte Terminplanung:

Ermittlung der Ecktermine der Aufträge ohne Berücksichtigung der Kapazitätsgrenzen auf der Basis der Durchlaufzeiten.

Kapazitätsorientierte Terminplanung:

Im zweiten Schritt werden die vorhandenen Kapazitäten des Betriebes beachtet; es kann dabei im Wege der Kapazitätsabstimmung (vgl. Frage 07. ff.) zu Terminverschiebungen kommen.

In jedem Fall orientiert sich die Terminplanung an den Kundenterminen und der optimalen Kapazitätsauslastung (Zielkonflikt).

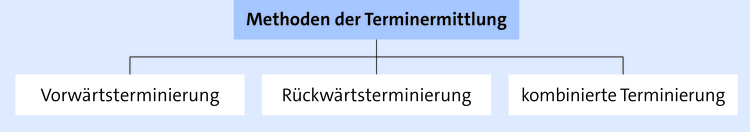

32. Welche Methoden der Terminermittlung werden eingesetzt?

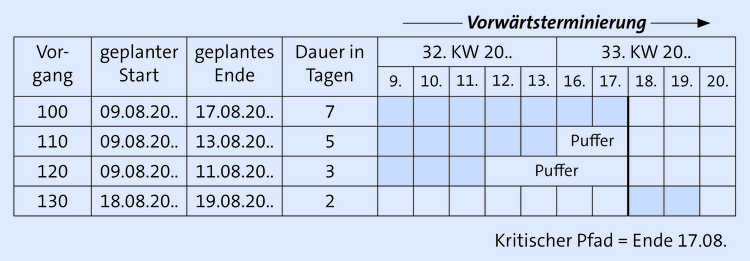

Vorwärtsterminierung (auch: progressive Terminierung):

Ausgangsbasis der Zeitplanung ist der Starttermin des Auftrags: Die Arbeitsvorgänge (100, 110, 120, …) werden entsprechend dem festgelegten Ablauf fortschreitend abgearbeitet.

Vorteile:

Terminsicherheit

einfache Methode.

Nachteile:

keine Möglichkeit der Verkürzung der Durchlaufzeit

ggf. Kapazitätsengpässe → Verschiebung des Endtermins

ggf. höhere Lagerkosten.

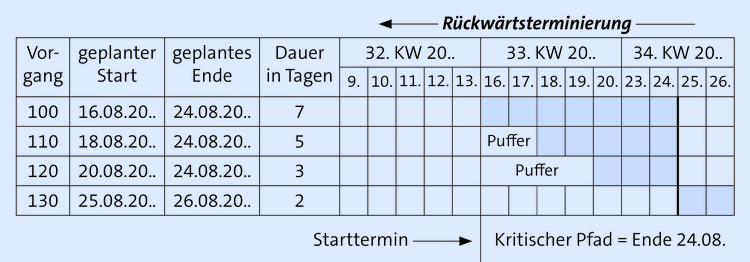

Rückwärtsterminierung (auch: retrograde Terminierung):

Ausgangspunkt für die Zeitplanung ist der späteste Endtermin des Auftrags:

Ausgehend vom spätesten Endtermin des letzten Vorgangs werden die Einzelvorgänge rückschreitend den Betriebsmitteln zugewiesen. Sollte der so ermittelte Starttermin in der Vergangenheit liegen, muss über Methoden der Durchlaufzeitverkürzung eine Korrektur erfolgen.

Kombinierte Terminierung:

Ausgehend von einem Starttermin wird in der Vorwärtsrechnung der früheste Anfangs- und Endtermin je Vorgang ermittelt. In der Rückwärtsrechnung wird der späteste Anfangs- und Endtermin je Vorgang berechnet. Aus dem Vergleich von frühesten und spätesten Anfangs- und Endterminen können die Pufferzeiten sowie der kritische Pfad ermittelt werden. Das Verfahren der kombinierten Terminierung ist aus der Netzplantechnik bekannt.

33. Welche Bedeutung und welche Aufgaben hat die Kapazitätsplanung?

Definition:

Als Kapazität (auch: Beschäftigung) wird das technische Leistungsvermögen in Einheiten pro Zeitabschnitt bezeichnet. Sie wird bestimmt durch die Art und Menge der derzeit vorhandenen Produktionsfaktoren (Stoffe, Betriebsmittel, Arbeitskräfte). Die Kapazität kann sich auf eine Fertigungsstelle, eine Fertigungsstufe oder auf das gesamte Unternehmen beziehen.

Aufgabe der Kapazitätsplanung:

Ist die Gegenüberstellung der erforderlichen und der verfügbaren Kapazität (Kapazitätsbedarf ⇔ Kapazitätsbestand).

Bedeutung der Kapazitätsplanung:

Ist die verfügbare Kapazität auf Dauer höher als die erforderliche Kapazität, so führt dies zu einer Minderauslastung. Es werden mehr Ressourcen zur Verfügung gestellt als notwendig. Die Folge ist u. a. eine hohe Kapitalbindung mit entsprechenden Kapitalkosten (Wettbewerbsnachteil).

Im umgekehrten Fall besteht die Gefahr, dass die Kapazität nicht ausreichend ist, um die Aufträge termingerecht fertigen zu können (Gefährdung der Aufträge und der Kundenbeziehung).

34. Welcher Unterschied besteht zwischen quantitativen und qualitativen Kapazitätsmerkmalen?

Quantitative Kapazitätsmerkmale sind messbare Größen:

Zeiten, Mengen oder Werte je Mensch oder Betriebsmittel/Betriebsstätte. Meist wird in Zeitmaßstäben gerechnet.

Zu den qualitativen Kapazitätsmerkmalen gehören die nicht direkt messbaren Faktoren wie z. B.:

Leistungspotenzial der Mitarbeiter: Ausbildung, Motivation, Erfahrung usw.

Leistungsvermögen der Betriebsmittel: Ausstattung, Zustand der Technik, Präzision usw.

Leistungsmerkmale der Betriebsstätte: Standort, Beschaffenheit der Gebäude, innerbetriebliche Logistik usw.

35. Wie ist der Zusammenhang zwischen Kapazitätsbedarf, Kapazitätsbestand und Auslastungsgrad?

Der Kapazitätsbestand ist die verfügbare Kapazität (= maximales quantitatives und qualitatives Leistungsvermögen).

Der Kapazitätsbedarf ist die erforderliche Kapazität, die sich aus den vorliegenden Fertigungsaufträgen und der Terminierung ergibt.

Der Auslastungsgrad (auch: Beschäftigungsgrad) ist das Verhältnis von Kapazitätsbedarf und Kapazitätsbestand in Prozent des Bestandes:

$$Auslastungsgrad = \frac{Kapazitätsbedarf}{Kapazitätsbestand} \cdot 100$$

auch:

$$Beschäftigungsgrad = \frac{eingesetzte\; Kapazität}{vorhandene\; Kapazität} \cdot 100$$

oder:

$$Beschäftigungsgrad = \frac{Ist-Leistung}{Kapazität} \cdot 100$$

Hier klicken zum AusklappenBeispiel

Eine Fertigungsstelle hat pro Periode einen Kapazitätsbestand von 3.000 Stunden; der Kapazitätsbedarf beträgt laut Planung 2.400 Stunden. Der Auslastungsgrad ist in diesem Fall also 80 %:

$$Auslastungsgrad = \frac{2.400\; Std.}{3.000\; Std.} \cdot 100 = 80 \%$$

36. Wie wird der Planungsfaktor P ermittelt?

Bei der Planung des Kapazitätsbestandes werden weitere Kapazitätsgrößen unterschieden:

Technische Kapazität: z. B. 1.000 E (Einheiten)

→ die Anlagen laufen mit der höchsten Geschwindigkeit – ohne Pausen,

Maximalkapazität auch Theoretische Kapazität: z. B. 800 E

→ die Anlagen laufen mit der höchsten Geschwindigkeit – inkl. Pausen,

Realkapazität: z. B. 500 E

→ tatsächlich mögliche Mengenproduktion bei normaler Geschwindigkeit und durchschnittlichem Krankenstand der Mitarbeiter.

Da die Planung des Kapazitätsbestandes realistisch sein sollte, korrigiert der Planungsfaktor die maximale Kapazität (auch: theoretische Kapazität); er ist die Rechengröße aus dem Verhältnis von realer zu theoretischer Kapazität:

$$Planungsfaktor = \frac{reale\; Kapazität}{theoretische\; Kapazität}$$

Beispiel

$$Planungsfaktor = \frac{500\; E}{800\; E} = 0,625$$

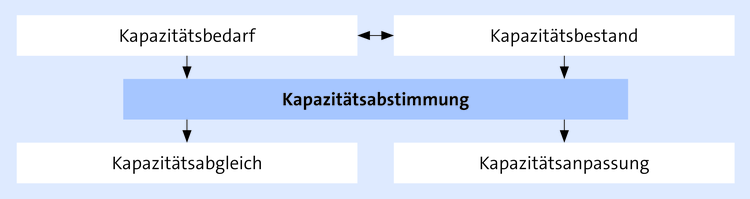

37. Was bezeichnet man als Kapazitätsabstimmung?

Mit Kapazitätsabstimmung bezeichnet man die kurzfristige Planungsarbeit, in der die vorhandene Kapazität mit den vorliegenden und durchzuführenden Werkaufträgen in Einklang gebracht werden muss. Die Kapazitätsabstimmung erfolgt kurzfristig durch eine Kapazitätsabgleichung bzw. kurz- oder mittelfristig durch eine Kapazitätsanpassung.

Kapazitätsabgleich:

Bei unverändertem Kapazitätsbestand wird versucht, die (kurzfristigen) Belegungsprobleme zu optimieren (z. B. Ausweichen, Verschieben, Parallelfertigung)

Kapazitätsanpassung:

Anpassung der Anlagen und ihrer Leistungsfähigkeit (kurz-/mittelfristiges Angebot) an die Nachfrage (Kundenaufträge).

Beispiel

Kapazitätsanpassung durch Erhöhung der Kapazität:

kurzfristig:

Überstunden/Mehrarbeit, Zeitarbeit, Umsetzung, Neueinstellung

zusätzliche Schichten

Veränderung der Wochenarbeitszeit/Samstagsarbeit (Betriebsvereinbarung)

verlängerte Werkbank

Optimierung der Abläufe

Verlagerung von Wartung und Reparatur.

mittelfristig:

Kauf/Bau neuer Anlagen, Gebäude

Fertigungstiefe verändern

Personalneueinstellungen.

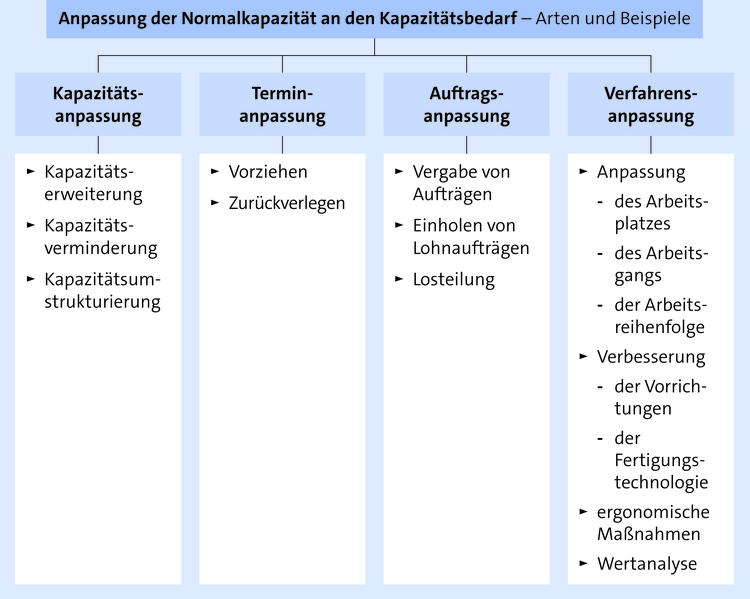

Die Abbildung auf der nächsten Seite zeigt die grundsätzlichen Möglichkeiten der Kapazitätsabstimmung.

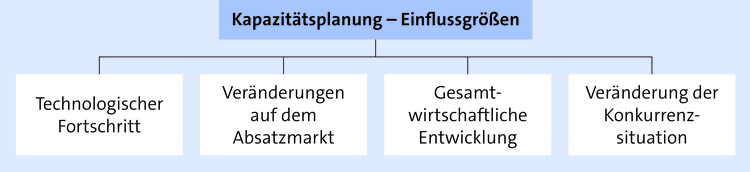

38. Welche Einflussgrößen bestimmen die Kapazitätsplanung?

Aufgabe der Kapazitätsplanung ist die Gegenüberstellung der erforderlichen und der verfügbaren Kapazität. Diese Aufgabe wird von einer Reihe interner und externer Einflussgrößen bestimmt; dazu ausgewählte Beispiele:

Der technologische Fortschritt der Produktions-/Fertigungstechnik kann zu einer Erhöhung des Kapazitätsbestandes führen: Der Einsatz verbesserter Fertigungstechnologie führt zu einem höheren Leistungsangebot pro Zeiteinheit (z. B. Ersetzung halbautomatischer durch voll automatische Anlagen).

Veränderungen auf dem Absatzmarkt können zu einem Nachfrageanstieg bzw. -rückgang führen mit der Folge, dass das Kapazitätsangebot erhöht bzw. gesenkt werden muss.

Die Kapazitätsplanung steht in Abhängigkeit zur gesamtwirtschaftlichen Entwicklung: Bei einem Konjunkturaufschwung wird tendenziell die Notwendigkeit einer Kapazitätserhöhung bestehen; umgekehrt wird man bei einem Abschwung die angebotene Kapazität mittelfristig nach unten korrigieren.

Analog gilt dies für Veränderungen der Konkurrenzsituation: Die Zunahme von Wettbewerb kann zu einem Rückgang der Kundennachfrage beim eigenen Unternehmen führen und mittelfristig eine Reduzierung des Kapazitätsbestandes zur Folge haben.

Beispiel

Veränderung des Beschäftigungsgrades in Abhängigkeit von der Jahreskapazität

Das Unternehmen fertigt an 230 Tagen, im 1-Schicht-System bei einer täglichen Arbeitszeit von 8,0 Stunden lt. Tarif. Die Grundzeit je Einheit beträgt 150 Sekunden, die Verteilzeit 10 %. Pro Schicht ist eine Rüstzeit von 0,5 Stunden erforderlich. Das Jahreslos lag bisher im 1-Schicht-System bei 30.000 Einheiten (E). Zu ermitteln ist der Beschäftigungsgrad beim 1-, 2- und 3-Schicht-System, da mit ansteigendem Auftragseingang zu rechnen ist. Man rechnet beim 2-Schicht-Betrieb mit einer Planbeschäftigung von 70.000 E p. a. und beim 3-Schicht-Betrieb mit 100.000 E p. a.

| Anzahl Schichten | Arbeitstage p. a. | Ausführungszeit/Schicht1 | Ausführungszeit p. a. | vorhandene Kapazität | Beschäftigungsgrad2 | |

| in Std. | in sek | in sek | in E | in % | ||

| 1-Schicht | 230 | 7,5 | 7,5 • 60 • 60 = 27.000 | 27.000 • 230 = 6.210.000 | 6.210.000 : 165 = 37.637 | 79,7 |

| 2-Schicht | 230 | 7,5 | 7,5 • 60 • 60 • 2 = 54.000 | 27.000 • 230 • 2 = 12.420.000 | 75.273 | 93,0 |

| 3-Schicht | 230 | 7,5 | 81.000 | 18.630.000 | 112.909 | 88,6 |

| 1 | Auftragszeit/Schicht | = Rüstzeit + Ausführungszeit |

| = 0,5 Std. + Grundzeit + Verteilzeit | ||

| = 0,5 Std. + 8,0 Std. | ||

| → Ausführungszeit/Schicht | = 8,0 Std. – 0,5 Std. = 7,5 Std. | |

| Ausführungszeit/E | = Grundzeit + Verteilzeit | |

| = 150 sek + 15 sek = 165 sek | ||

| 2 | Beschäftigungsgrad1-Schicht | = eingesetzte Kapazität : vorhandene Kapazität • 100 |

| = 30.000 E : 37.637 E • 100 = 79,7 % | ||

| Beschäftigungsgrad2-Schicht | = 70.000 E : 75.273 E • 100 = 93,0 % | |

| Beschäftigungsgrad3-Schicht | = 100.000 E : 112.909 • 100 = 88,6 % |

Im Fall des 1- und 3-Schicht-Betriebes sollten zusätzliche Aufträge eingeholt werden, um den Beschäftigungsgrad nicht unter 90 % sinken zu lassen (Fixkostenbelastung).

39. Welche Arbeiten sind im Rahmen der Werkstattsteuerung zu planen und umzusetzen?

Als Werkstattsteuerung bezeichnet man die operative (kurzfristige) unmittelbare Vorbereitung, Lenkung und Überwachung der für einen Auftrag notwendigen Arbeitsvorgänge.

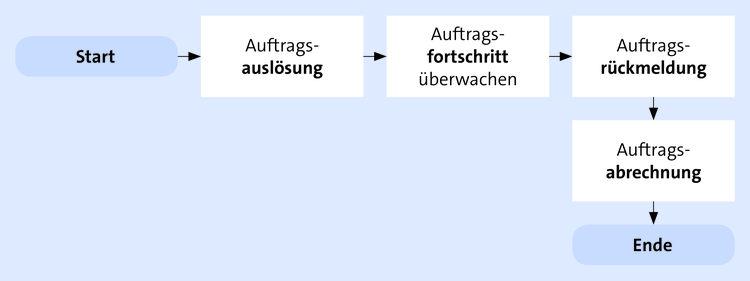

Der Ablauf der Werkstattsteuerung lässt sich schematisch folgendermaßen darstellen:

Die Auftragsauslösung wird durch die Auftragsfreigabe erreicht. Diese setzt voraus: Die Verfügbarkeit über die nötige Kapazität, das Vorhandensein aller benötigten Daten und die Verfügbarkeit über das erforderliche Material.

Die Überwachung des Auftragsfortschritts bezieht sich auf folgende Steuerungsgrößen:

Mengen

Qualität

Betriebsmittel

Termine

Kosten

Arbeitsbedingungen.

Die Auftragsrückmeldung sagt aus, in welcher Weise die Aufträge erledigt worden sind. Sie muss jeweils kurzfristig, fehlerfrei und vollständig erfolgen, um bei Erledigung des Auftrages aus der Auftragsnummer die weiteren kaufmännischen Schritte abzuleiten und aus der aufgewendeten Zeit die Löhne zu errechnen (Auftragsabrechnung). Die Rückmeldung signalisiert zugleich, dass über die Maschinen neu verfügt werden kann und andere Aufträge bearbeitet werden können.

40. Wie erfolgt die Festlegung der Auftragsreihenfolge?

Das Problem der Maschinenbelegung bei einer Mehrzahl anstehender Aufträge versucht man in der Praxis meist durch so genannte Prioritätsregeln zu lösen; die nachfolgende Übersicht zeigt eine Auswahl der gebräuchlichsten Regeln:

| Prioritätsregeln | ||

| Kurzbezeichnung | Regel | Beschreibung |

| KOZ | Kürzeste Operationszeit | Der Auftrag mit der kürzesten Bearbeitungszeit wird zuerst bedient. |

| LOZ | Längste Operationszeit | Der Auftrag mit der längsten Bearbeitungszeit wird zuerst bedient. |

| GRB | Größte Restbearbeitungszeit | Priorität hat der Auftrag mit der größten Restbearbeitungszeit für alle noch auszuführenden Arbeitsvorgänge. |

| KRB | Kürzeste Restbearbeitungszeit | Priorität hat der Auftrag mit der kürzesten Restbearbeitungszeit für alle noch auszuführenden Arbeitsvorgänge. |

| WT | Wert | Vorrang hat der Auftrag mit dem bisher höchsten Produktionswert. |

| ZUF | Zufall | Jedem Auftrag wird eine Zufallszahl zugeordnet; die Zufallszahl entscheidet über die Reihenfolge der Bearbeitung. |

| FLT | Frühester Liefertermin | Vorrang hat der Auftrag mit dem frühesten Liefertermin. |

| WAA | Wenigste noch auszuführende Arbeitsvorgänge | Vorrang hat der Auftrag mit den wenigsten noch auszuführenden Arbeitsvorgängen. |

| MAA | Meiste noch auszuführende Arbeitsvorgänge | Vorrang hat der Auftrag mit den meisten noch auszuführenden Arbeitsvorgängen. |

| FCFS | First come first served | Vorrang hat der Auftrag, der zuerst an der Bearbeitungsstufe ankommt. |

| GR | Geringste Rüstzeit | Vorrang hat der Auftrag mit der geringsten Rüstzeit. |

| EP | Externe Priorität | Es gelten externe Prioritätsvorgaben, Höhe der Konventionalstrafe, Fixtermine, Bedeutung aus der Sicht des Kunden. |

Beispiel

Anwendung der Prioritätsregeln KOZ, LOZ, FLT:

An drei Maschinen (M1, M2, M3) liegen drei Aufträge (A1, A2, A3) vor. Die Bearbeitungsfolge ist für alle Aufträge: M1 → M2 → M3. Die Arbeitszeit pro Tag beträgt acht Stunden. Für die Aufträge sind folgende Daten vorgegeben:

| Fertigungszeiten je Auftrag in Stunden | ||||

| Maschinen | A1 | A2 | A3 | ∑ |

| M1 | 6 | 4 | 3 | 13 |

| M2 | 2 | 3 | 5 | 10 |

| M3 | 3 | 6 | 2 | 11 |

| ∑ | 11 | 13 | 10 | 34 |

| Liefertermin in Tagen | 3 | 2 | 1,5 | |

| Kosten für Verzug je Tag in € | 100 | 150 | 200 | |

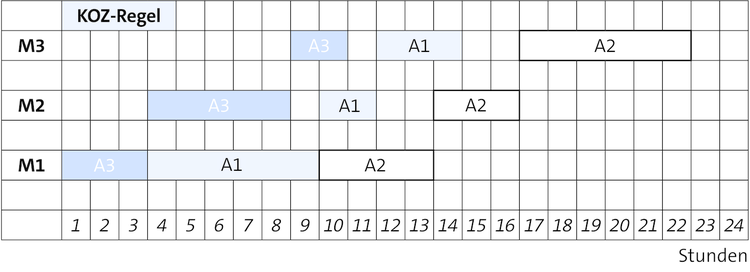

Prioritätsregel KOZ, Kürzeste Operationszeit: A3 → A1 → A2

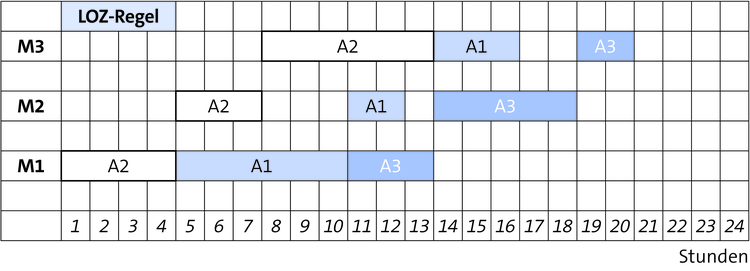

Prioritätsregel LOZ, Längste Operationszeit: A2 → A1 → A3

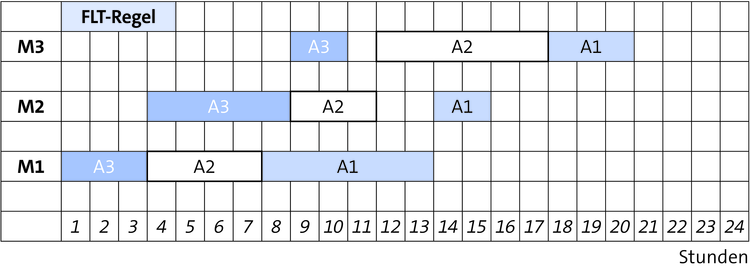

Prioritätsregel FLT, Frühester Liefertermin: A3 → A2 → A1

Die nachfolgende Tabelle stellt die Ergebnisse der drei Prioritätsregeln gegenüber:

| Prioritätsregeln (Vergleich) | ||||

| Betrachtungsmerkmal | Maschine/Auftrag | Regeln | ||

| KOZ | LOZ | FLT | ||

| Durchlaufzeit (für alle 3 Aufträge): | 22 | 20 | 20 | |

| Stillstandszeiten je Maschine: | M1 | 0 | 0 | 0 |

| M2 | 3 | 4 | 2 | |

| M3 | 3 | 2 | 1 | |

| ∑ | 6 | 6 | 3 | |

| Liegezeiten je Auftrag: | A1 | 0 | 1 | 2 |

| A2 | 0 | 0 | 1 | |

| A3 | 0 | 0 | 0 | |

| ∑ | 0 | 1 | 3 | |

| Kosten für Verzug je Auftrag: | A1 | 0,00 | 0,00 | 0,00 |

| A2 | 150,00 | 0,00 | 150,00 | |

| A3 | 0,00 | 200,00 | 0,00 | |

| ∑ | 150,00 | 200,00 | 150,00 | |

Im vorliegenden Fall zeigen sich hinsichtlich der angestrebten Ziele folgende Ergebnisse:

minimale Durchlaufzeit: LOZ und FLT führen zu den besten Ergebnissen

Stillstandszeiten: → FLT

Liegezeiten: → KOZ

Verzugskosten: → KOZ und FLT.

In der Praxis wird die KOZ-Regel bzw. die Kombination von KOZ- und WT-Regel bevorzugt, da sie sich als besonders wirtschaftlich erwiesen haben.

Die Einhaltung von Prioritätsregeln kann generell nicht zu einer optimalen Lösung des Problems führen. Sie verhindert jedoch, dass nach subjektiven Interessen einzelner Mitarbeiter oder Führungskräfte in einer Produktion verfahren wird.