Inhaltsverzeichnis

01. Welcher Ansatz verbirgt sich hinter dem Begriff „KVP“?

Der kontinuierliche Verbesserungsprozess (KVP), der insbesondere im Automobilbau im Einsatz ist, erfordert einen neuen Typ von Mitarbeitern und Vorgesetzten:

Abgeleitet aus der japanischen Firmenkultur der starken Einbindung der Mitarbeiter, das heißt, ihrer Ideen und Kenntnisse vor Ort, die dem Wissen jeder Führungskraft regelmäßig überlegen sind, hat der Kaizen-Gedanke auch in europäischen Industriebetrieben Einzug gehalten (KAIZEN = „Vom Guten zum Besseren“; japanisch: Kai = der Wandel, zen = das Gute).

Die Idealvorstellung ist der qualifizierte, aktive, eigenverantwortliche und kreative Mitarbeiter, der für seinen Einsatz eine differenzierte und individuelle Anerkennung und Entlohnung findet. Fehler sind nichts Schlechtes, sondern notwendig um das Unternehmen weiter zu entwickeln.

KVP bedeutet, die eigene Arbeit ständig neu zu überdenken und Verbesserungen entweder sofort selbst, mit dem Team oder unter Einbindung der Vorgesetzten umzusetzen. Gerade kleine Verbesserungen, die wenig Geld und zeitlichen Aufwand kosten, stehen im Vordergrund. In der Summe werden aus allen kleinen Verbesserungen dann doch deutliche Wettbewerbsvorteile.

KVP wird entweder in homogenen Teams (aus demselben Arbeitsgebiet/derselben Abteilung) oder in heterogenen (unterschiedliche betriebliche Funktionen und/oder Hierarchien) gestaltet.

In den Zeiten der Fahrzeugbau-Krise, Anfang der 90er-Jahre, gelangte der KVP-Workshop zum Einsatz, bei dem ein Moderator (Facharbeiter, Angestellter oder eine Führungsnachwuchskraft) im direkten (Produktion) oder indirekten Bereich (z. B. Vertrieb, Personalwesen, Logistik usw.) Linienabschnitte oder Prozesse auf Verbesserungspotenziale hin untersuchte. Noch während des Workshops setzen die Mitglieder eigene Ideen um. Dienstleister (Planer, Logistiker, Instandhalter, Qualitätssicherer usw.) und Führungskräfte müssen sich im Hintergrund zur Verfügung halten, um bei Bedarf in die Workshop-Diskussion hereingerufen zu werden. Dort schreiben sie sich erkannte Problemfelder auf und verpflichten sich zusammen mit einem Workshop-Teilnehmer als Paten zur Umsetzung. Klare Verantwortlichkeiten werden namentlich auf Maßnahmenblättern festgehalten. Der Workshop-Moderator fasst am Ende die – in Geld bewerteten – Ergebnisse zusammen. Workshop-Teilnehmer präsentieren am Ende der Woche vor dem Gesamtbereich und dritten Gästen das Workshop-Resultat.

Das besondere Kennzeichen der KVP-Workshops ist die zeitweilige Umkehr der Hierarchie für die Woche: Die Gruppe trifft Entscheidungen, die Führung setzt um. Die Verbesserungsvorschläge dürfen sich beim KVP auf die Produktbestandteile, Prozesse und – indirekt – auf Organisationsstrukturen beziehen. Kultur- und Strategie-Änderungen dürfen nicht angeregt werden.

Kostenreduktion, Erhöhung der Produktqualität und Minimierung der Durchlaufzeiten sowie die Verbesserung der Mitarbeitermotivation sind die wichtigsten Faktoren von KVP. Vor allem letzteres soll durch eine stärkere Integration der Basis in Entscheidungsprozesse erreicht werden – eine weitgehend optimierte Form des betrieblichen Vorschlagswesens sozusagen.

Als Initiator dieses Denkens in den westlichen Chefetagen gilt der Japaner Masaahii Imai, der in seinem Buch „Kaizen“ beschrieb, was die „Japan AG“ so stark machte – nämlich die uneingeschränkte Kundenorientierung und die Mitarbeiter im Mittelpunkt der Innovation.

KVP im Überblick – charakteristische Merkmale:

Alle Mitarbeiter stehen im Zentrum der Optimierungsprozesse. Sie sind die Experten für laufende Veränderungsprozesse und erhalten in ihrer neuen Rolle einen höheren Freiheitsgrad. Probleme werden als Chance begriffen und prozessorientiert bearbeitet.

Im Vordergrund stehen kleine und permanente Verbesserungen, die in der Summe Wettbewerbsvorteile erbringen. Standards werden also in kleinen Schritten verbessert; die Zahl der Standards wird laufend erhöht. Kleine Nutzenfortschritte haben Vorrang vor großen, spektakulären Lösungen.

Der Vorrang der vertikalen Informationswege wird aufgehoben; seitwärts gerichtete (laterale) Kommunikation ist erwünscht.

Das Management muss umdenken: Es übernimmt die Rolle des Wegbereiters und schafft die Rahmenbedingungen für erarbeitete Verbesserungen.

02. Wie ist der Ablauf in einem KVP-Workshop?

Workshop bedeutet „Arbeitstagung“. Ein Moderator (Facharbeiter, Angestellter oder Führungsnachwuchskraft) untersucht mit der Gruppe Prozesse im direkten oder indirekten Bereich (Produktion bzw. Vertrieb, Personalwesen, Logistik usw.) auf Verbesserungspotenziale.

Noch während des Workshops setzen die Mitglieder eigene Ideen um. Dienstleister (Planer, Logistiker, Instandhalter, Qualitätssicherer usw.) und Führungskräfte müssen sich im Hintergrund zur Verfügung halten, um bei Bedarf in die Workshop-Diskussion hereingerufen zu werden. Dort schreiben sie sich erkannte Problemfelder auf und verpflichten sich zusammen mit einem Workshop-Teilnehmer als Paten zur Umsetzung. Klare Verantwortlichkeiten werden namentlich auf Maßnahmenblättern festgehalten: „Wer macht was, bis wann – mit wem gemeinsam?“ Der Workshop Moderator fasst am Schluss die – in Geld bewerteten – Ergebnisse zusammen. Workshop-Teilnehmer präsentieren am Ende der Woche vor dem Gesamtbereich und Gästen das Workshop-Resultat.

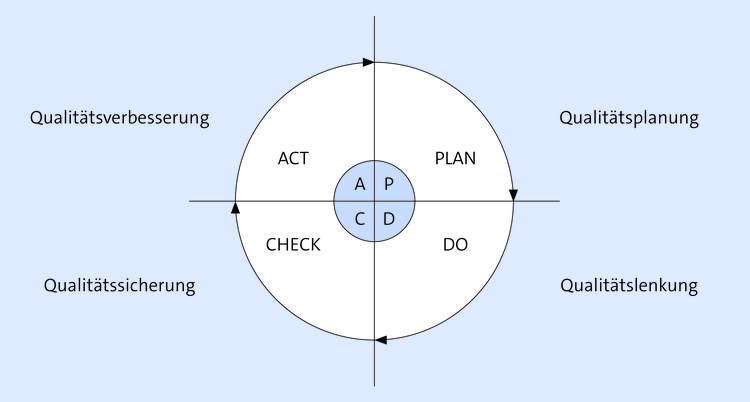

Die Arbeitsweise des Teams orientiert sich am Deming-Zyklus:

Plan → Do → Check → Act

03. In welchen Einzelschritten wird der PDCA-Zyklus nach Deming durchgeführt?

Plan

Zielsetzung/Inhalte festlegen, z. B. Reduzierung der Liegezeiten

Daten sammeln

Daten analysieren

Lösungsideen sammeln

Lösungsansätze bewerten

Lösungen und Methoden auswählen

Realisierungsschritte planen:

Wer? Was? Wie? Wann? Wo?

Do

Realisierungsschritte/Aktionspläne umsetzen

Zwischenergebnisse dokumentieren

Check

Ergebnisse dokumentieren

Erreichung der Ziele überprüfen

Act

Aktionen zusammenfassen und als Standards verabschieden

Ergebnisse visualisieren

nächste Zielsetzung wählen.

04. In welcher Reihenfolge wird ein Verbesserungsvorschlag bearbeitet?

Abgabe des Verbesserungsvorschlags

anonyme Weitergabe zum Gutachter

Ablehnung oder Bewertung des Nutzens

Rückmeldung an den Mitarbeiter und Anerkennung

abschließende Kosten-Nutzen-Analyse.

Weitere interessante Inhalte zum Thema

-

Berücksichtigung der Bewertungsergebnisse für den kontinuierlichen Verbesserungsprozess sicherstellen

Vielleicht ist für Sie auch das Thema Berücksichtigung der Bewertungsergebnisse für den kontinuierlichen Verbesserungsprozess sicherstellen (Erfassen und Bewerten von Prozessdaten sowie Ermitteln von Qualitätsindikatoren) aus unserem Online-Kurs Steuern von Qualitätsmanagementprozessen interessant.