Inhaltsverzeichnis

- 01. Was ist unter Qualitätslenkung zu verstehen?

- 02. Wie stellt sich die Qualitätslenkung als Teil des Qualitätsmanagements dar?

- 03. Welche Funktion hat die Qualitätslenkung in der Fertigung?

- 04. Welches sind die wesentlichen Grundbegriffe der Qualitätslenkung?

- 05. Was sind Risikoanalysen?

- 06. Welche vorbeugenden Methoden der Qualitätsverbesserung (Risikoanalyse) gibt es?

- 07. Wie ist der methodische Ansatz beim Ursache-Wirkungs-Diagramm?

- 08. Wodurch unterscheidet sich die Fehlerbaumanalyse vom Ishikawa-Diagramm?

- 09. Was ist Poka Yoke?

- 10. Welche Vor- und Nachteile haben folgende Maßnahmen der Qualitätssicherung: FMEA, Regelkarte, Poka-Yoke und KVP?

- 11. Welcher Zusammenhang besteht zwischen Instandhaltung und Qualitätslenkung?

- 12. Wie ist die Prüfmittelverwaltung in die Qualitätslenkung integriert?

- 13. In welcher Form erfolgt die Qualitätsüberwachung innerhalb der Qualitätslenkung?

- 14. Wann müssen Abweichungen von den Qualitätsforderungen durch die Qualitätslenkung korrigiert werden?

- 15. Mit welchen Maßnahmen der Qualitätslenkung können Abweichungen korrigiert werden?

- 16. Was ist die 8D-Methode?

01. Was ist unter Qualitätslenkung zu verstehen?

Nach DIN EN ISO 8402 versteht man unter Qualitätslenkung „Arbeitstechniken und Tätigkeiten, die zur Erfüllung von Qualitätsforderungen angewendet werden“.

Diese Definition wurde durch die ISO 9000:2015 entsprechend dem Anliegen eines Qualitätsmanagementsystems neu formuliert:

Qualitätslenkung ist der „Teil des Qualitätsmanagements, der auf die Erfüllung von Qualitätsanforderungen gerichtet ist.“

02. Wie stellt sich die Qualitätslenkung als Teil des Qualitätsmanagements dar?

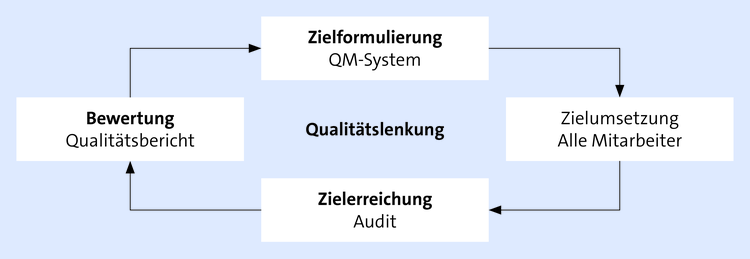

Der Zusammenhang wird durch den Regelkreis der Qualitätslenkung erkennbar:

Die Qualitätslenkung ist somit das „Handwerkszeug“ des Qualitätsmanagements, um die gestellten Ziele dauerhaft zu erreichen. Sie dient der Umsetzung der Qualitätsplanung.

03. Welche Funktion hat die Qualitätslenkung in der Fertigung?

Aufgabe:

Die positive Beeinflussung eines Prozesses bei Einwirkung von Störgrößen.

Ziel:

Die Regulierung des Prozesses, um die weitere Realisierung der Qualitätsforderungen zu gewährleisten oder zu verbessern; siehe hierzu den Qualitätsregelkreis in 9.1.1/14.

04. Welches sind die wesentlichen Grundbegriffe der Qualitätslenkung?

| Begriff | Erläuterung |

| Dokumentenlenkung | Regelung des Umganges und der Verwaltung von Qualitätsdokumenten. |

| Qualitätsbezogene Kosten | Kosten der Gesamtheit des Qualitätsmanagements. |

| Qualitätssicherung | „Teil des Qualitätsmanagements, der auf das Erzeugen von Vertrauen darauf gerichtet ist, dass Qualitätsanforderungen erfüllt werden.“ (ISO 9000:2015). |

| Qualitätsüberwachung | Ständige Überwachung und Verifizierung (Bestätigung durch Nachweisführung) sowie die Analyse von Qualitätsaufzeichnungen zur Sicherstellung der Erfüllung der festgelegten Qualitätsanforderungen. |

| Qualitätsverbesserung | Vorbeugende, überwachende und korrigierende Maßnahmen zur Erhöhung der Qualität von Produkten und Prozessen. |

| Reklamationsmanagement | Der geordnete Umgang mit Reklamationen (interne, Lieferanten- und Kundenreklamationen) mit Optimierung bereichsübergreifender Prozesse und Erhöhung der Kundenzufriedenheit. |

| SPC | Statistische Fähigkeitsbewertung von Prozessen. |

| Statistische Qualitätslenkung | Ist der Teil der Qualitätslenkung, bei dem statistische Verfahren zur Anwendung kommen. |

Beispiele für Maßnahmen der Qualitätslenkung:

| Zielsetzung/Wirkung, z. B.: | |

| Sicherung der Produktqualität | Kundenzufriedenheit, Image, Weiterempfehlung des Unternehmens und der Produkte |

| Sicherung der Prozessqualität | Vermeidung von Ausfallzeiten, Verminderung von Ausschuss, Verringerung der betrieblichen Unfälle |

| Sicherung der Qualifikation der Mitarbeiter | hohes Qualitätsbewusstsein der Mitarbeiter, Beachtung von Arbeitsschutz und -sicherheit, Zufriedenheit der Mitarbeiter und Identifikation mit der Aufgabe und dem Unternehmen |

05. Was sind Risikoanalysen?

Risikoanalysen sind Methoden zur frühzeitigen Fehlererkennung und -vermeidung. Sie gehören zu den vorbeugenden Maßnahmen.

06. Welche vorbeugenden Methoden der Qualitätsverbesserung (Risikoanalyse) gibt es?

Bekannte und häufig angewandte Methoden sind die FMEA, das Ursache-Wirkungs-Diagramm, die Fehlerbaumanalyse, Poka Yoke, Regelkarte, KVP und Inspektion/Nacharbeit.

07. Wie ist der methodische Ansatz beim Ursache-Wirkungs-Diagramm?

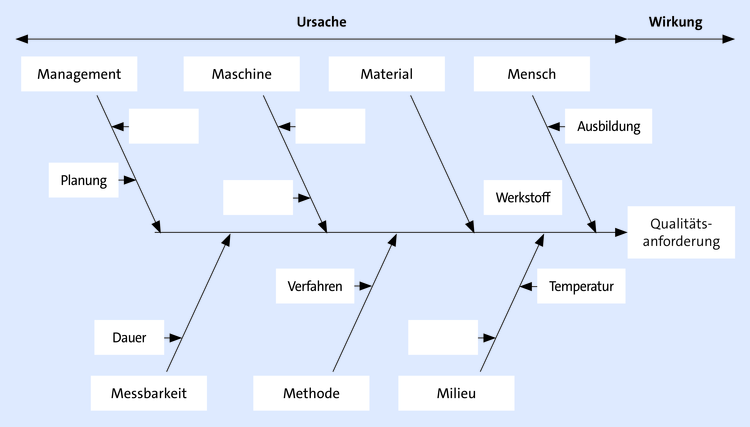

Das Ursache-Wirkungs-Diagramm (auch Fischgräten- oder Ishikawa-Diagramm genannt) ist eine Methode zur Problemanalyse. Die Ursachen (7-M-Einflussfaktoren) werden in Bezug zu ihrer Wirkung (Problem) gebracht.

Die 7-M-Einflussfaktoren sind:

Management, Maschine, Material, Mensch, Messbarkeit, Methode und Milieu (Mitwelt/Umwelt).

Allgemeines Beispiel eines Ishikawa-Diagrammes:

Die Haupteinflussfaktoren werden durch die weitere systematische Analyse mit ihren möglichen Nebenursachen ergänzt. Potenzielle Probleme und Fehler werden auf diese Weise erkennbar und können durch entsprechende Maßnahmen rechtzeitig vermieden werden.

08. Wodurch unterscheidet sich die Fehlerbaumanalyse vom Ishikawa-Diagramm?

Die Fehlerbaumanalyse ist nach DIN 24524 Teil 1 ebenfalls eine Methode zur systematischen Fehleruntersuchung.

Ziel: Ermittlung der Fehlerursachen mit ihren Häufigkeiten

Die Methodik entspricht der des Ishikawa-Diagrammes, allerdings werden zur Darstellung des Fehlerbaumes Symbole verwendet. Im Prinzip entsteht bei einer 90°-Drehung des Ishikawa-Diagrammes ebenfalls ein Fehlerbaum.

09. Was ist Poka Yoke?

Poka (unbeabsichtigter Fehler) Yoke (Verminderung) ist eine japanische Methode zur Vermeidung von (menschlichen) Fehlhandlungen durch eine irrtumssichere und fehlhandlungssichere Gestaltung von Fertigungseinrichtungen und Prozessen. Sie basiert auf der These „Irren ist menschlich“, also müssen menschliche Fehler methodisch kompensiert werden.

Beispiele für typische unbeabsichtigte menschliche Fehler:

Fehlbedienung von Fertigungseinrichtungen, (z. B. Linksgewürde bei Gasschlüssen)

Einrichtungs- und Einstellfehler

Auslassen von Arbeitsgängen

Verbauen von falschen Teilen

Teile vergessen zu montieren

Verwendung von falschem Material.

10. Welche Vor- und Nachteile haben folgende Maßnahmen der Qualitätssicherung: FMEA, Regelkarte, Poka-Yoke und KVP?

| Vorteile, z. B. | Nachteile, z. B. | |

| FMEA |

|

|

| Regelkarte |

|

|

| Poka-Yoke |

|

|

| KVP |

|

|

11. Welcher Zusammenhang besteht zwischen Instandhaltung und Qualitätslenkung?

Die planmäßige, vorbeugende Instandhaltung (PVI; vgl. auch: TPM = Total-Productive-Maintenance) zählt zu den vorbeugenden Maßnahmen mit einem wesentlichen Einfluss auf die Qualitätssicherung und -verbesserung. Sie ist Bestandteil des Qualitätsmanagements und in den Regelkreis der Qualitätslenkung integriert.

Nach DIN 31051 wird Instandhaltung als „Maßnahme zur Bewahrung und Wiederherstellung des Sollzustandes sowie zur Feststellung und Beurteilung des Istzustandes von technischen Mitteln eines Systems“ definiert.

Ziele:

Sicherung der technischen Realisierungsgrundlagen zur Erfüllung der Qualitätsforderungen,

Erhaltung und Verbesserung der Funktionserfüllung der Fertigungssysteme,

Erhöhung der Sicherheit der Fertigungssysteme und Prozesse.

Die PVI beinhaltet drei Aufgabengebiete:

Planmäßige, vorbeugende Instandhaltung Wartung Inspektion Vorbeugende Instandsetzung In festgelegten Zeiträumen (Wartungsplan) durchzuführende Maßnahmen zur Beibehaltung des Sollzustandes eines Objekts. Erfassung des gesamten Istzustandes eines Objekts einschließlich der Mängel- und Schadensaufnahme. Wiederherstellen des technischen Sollzustands eines Objekts. Beispiele

Reinigen, Hilfsstoffe auffüllen, Ölen/Schmieren, technische KontrolleBeispiele

Feststellen von Verschleiß, Abweichungen von Soll-Einstellungen, Erkennen nicht mehr voll funktionsfähiger TeileBeispiele

Austausch von definierten Verschleißteilen, Austausch fehlerhafter Teile und Baugruppen

12. Wie ist die Prüfmittelverwaltung in die Qualitätslenkung integriert?

Die Prüfmittelverwaltung beinhaltet die Verwaltung der gesamten Prüftechnik und ist in sechs

Kategorien unterteilt:

Beschaffung

Auswahl erfolgt entsprechend der damit zu realisierenden Prüfaufgabe.

Erfassung

Eindeutige Kennzeichnung (z. B. Nummerncode) und Registrierung.

Freigabe

Erstellung von Prüfmittelüberwachungsplänen und Freigabe zum Einsatz in Unternehmen.

Lagerung

Lagerbedingungen entsprechend den Herstellerangaben. Meist bei Raumtemperatur (20 – 21°C) und konstanter Luftfeuchtigkeit oder in klimatisierten Räumen (z. B. Messmaschinen).

Überwachung

Ähnlich der Instandhaltung dient sie der Sicherstellung der geforderten Genauigkeiten und Feststellung von Verschleiß. Sie erfolgt auf der Basis der Prüfmittelüberwachungspläne.

Aussonderung

Ist die Prüftechnik irreparabel verschlissen, erfolgt die Sperrung zur Verwendung und die Aussonderung (häufig mit anschließender Verschrottung).

Im Rahmen der Qualitätslenkung ist besonders Punkt „5. Überwachung“ relevant.

13. In welcher Form erfolgt die Qualitätsüberwachung innerhalb der Qualitätslenkung?

Die Grundlage für die Qualitätsüberwachung bilden die Qualitätsaufzeichnungen (siehe 9.1.2/12.). In einem ständigen Prozess werden die Ist-Daten mit den Soll-Daten verglichen. Werden Überschreitungen der zulässigen Toleranzgrenzen festgestellt, ist es die Aufgabe der Qualitätslenkung, Maßnahmen zur Wiedererlangung bzw. Einhaltung der Qualitätsforderungen einzuleiten und deren Wirksamkeit zu kontrollieren.

14. Wann müssen Abweichungen von den Qualitätsforderungen durch die Qualitätslenkung korrigiert werden?

Die Korrektur von Abweichungen ist dann erforderlich, wenn Toleranzgrenzen überschritten werden oder wenn durch eine zunehmend breiter werdende Streuung innerhalb des Toleranzbereiches eine bevorstehende Überschreitung erkennbar wird.

15. Mit welchen Maßnahmen der Qualitätslenkung können Abweichungen korrigiert werden?

Die Art der Maßnahmen zur Korrektur der Qualitätsabweichungen ist abhängig von der Art des Fehlers und seiner Ursache. Es können sowohl organisatorische wie auch technische Maßnahmen erforderlich werden.

Beispiel

Organisatorische Maßnahmen:

Umstellung der Arbeitsgangreihenfolge bzw. des Arbeitsablaufes,

8D-Methode,

Förderung des Vorschlagswesens.

Technische Maßnahme:

Reparatur oder Austausch eines Messsensors in einer prozessintegrierten Prüfeinrichtung,

Einsatz einer speziellen Prüfvorrichtung.

16. Was ist die 8D-Methode?

Die 8D-Methode (8 Disziplinen) ist eine teamorientierte Methode zur systematischen, schrittweisen Problemlösung. Ihre Anwendung erfolgt dort, wo die Fehler- bzw. Problemursachen vorerst unbekannt sind. Sie vereint in sich drei einander ergänzende Aufgabenstellungen:

als Standardmethode

als Problemlösungsprozess

als eine Berichtsform.

Als Standardmethode (nach VDA) basiert sie auf zwei Schwerpunkten. Sie ist ein faktenorientiertes System auf der Grundlage realer Daten und sie zielt auf die Abstellung der Grundursachen.

Gehe das Problem im Team an!

Teambildung mit kompetenten Mitarbeitern mit entsprechenden Produkt- und Prozesskenntnissen.

Beschreibe das Problem!

Beschreibung des Problems und dessen Quantifizierung auf der Basis ermittelter (statistischer) Daten, sowie die Ermittlung des Ausmaßes des Problems.

Veranlasse temporäre Maßnahmen zur Schadensbegrenzung!

Sofortmaßnahmen zur Schadensbegrenzung, um die Auswirkungen des Problems möglichst vom Kunden fern zu halten. Ihre Wirksamkeit gilt bis zur Findung einer Dauerlösung. Sie ist ständig zu überprüfen.

Ermittle die Grundursache und beweise, dass es wirklich die Grundursache ist!

Suche nach den möglichen Ursachen. Ermittlung, ob die gefundene(n) Ursache(n) wirklich die Grundursache(n) ist/sind. Das Ergebnis ist durch Tests zu beweisen.

Lege Abstellmaßnahmen fest und beweise ihre Wirksamkeit!

Festlegung von dauerhaften Abstellmaßnahmen mit Nachweisführung durch Versuche, dass das Problem endgültig und ohne unerwünschte Nebenwirkung gelöst ist.

Führe die Abstellmaßnahmen ein und kontrolliere ihre Wirksamkeit!

Einführung der Maßnahmen und Festlegung des Aktionsplanes zur Kontrolle ihrer Wirksamkeit. Evtl. sind flankierende Maßnahmen durchzuführen.

Bestimme Maßnahmen, die ein Wiederauftreten des Problems verhindern!

Anpassung der Management- und Steuerungssysteme zur dauerhaften Vermeidung des Wiederauftretens gleicher oder ähnlich gelagerter Probleme.

Würdige die Leistung des Teams!

Abschluss der Problemlösung, Beendigung der Teamarbeit mit Sicherung der Erfahrungen und Anerkennung des Erfolges.

Entsprechend den Ergebnissen der Wirksamkeitsprüfung müssen die Disziplinen 4. und 5. ggf. wiederholt werden.

Als Problemlösungsprozess ist die 8D-Methode eine definierte Aktivitätenfolge, die durchlaufen werden sollte, sobald ein Problem auftritt.

Als Berichtsform dient sie der Fortschrittskontrolle. Noch offene Aktionen werden daraus ersichtlich. Die einzelnen Disziplinen können nur dann abgeschlossen werden, wenn die entsprechenden Ergebnisse vorliegen. Erst dann kann mit der folgenden Disziplin begonnen werden.

Weitere interessante Inhalte zum Thema

-

Auflistung der Symbole

Vielleicht ist für Sie auch das Thema Auflistung der Symbole aus unserem Online-Kurs Stichprobentheorie interessant.